Nossos Dispositivos Beacon

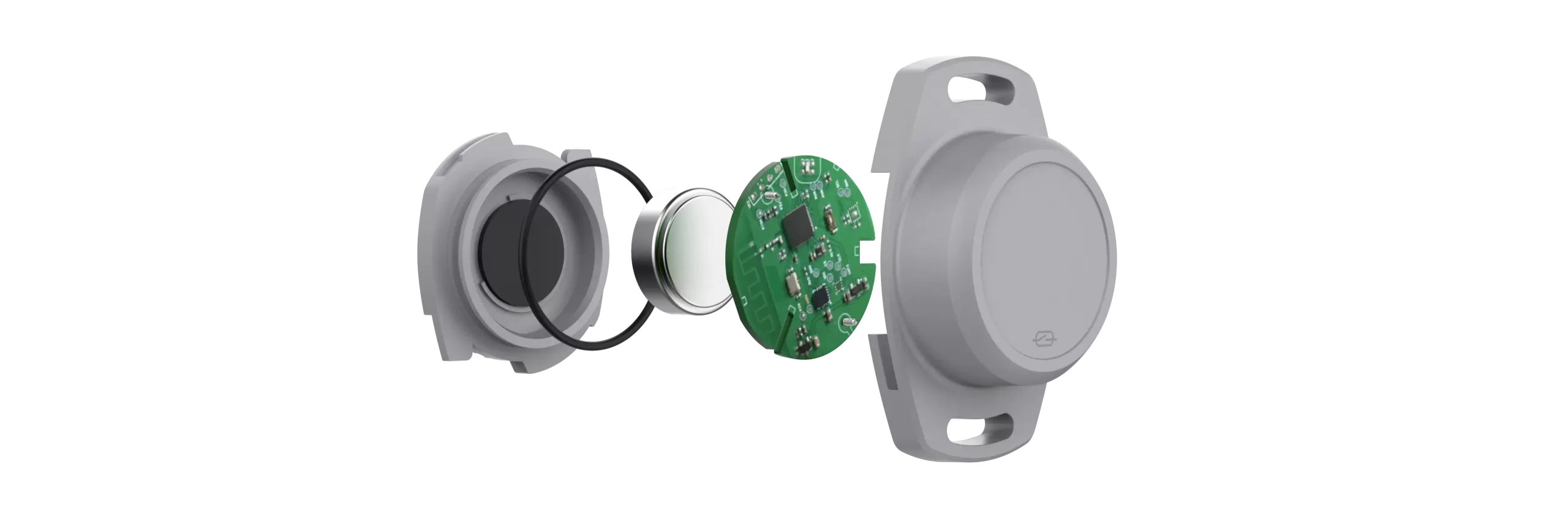

O sinalizador MOKO vem em uma variedade de séries que são divididas na série H, Série M e série W.

Alguns exemplos ou Moko Beacon estão listados abaixo:

| M1 Cno Beacon | M2 Beacon |

| chip nRF52810 | Nórdico nRF52811 / nRF52810 / nRF52832 |

| abdômen + Material de PC | ABS + PC |

| LED vermelho único | LED vermelho único |

| Apple iBeacon | Apple iBeacon |

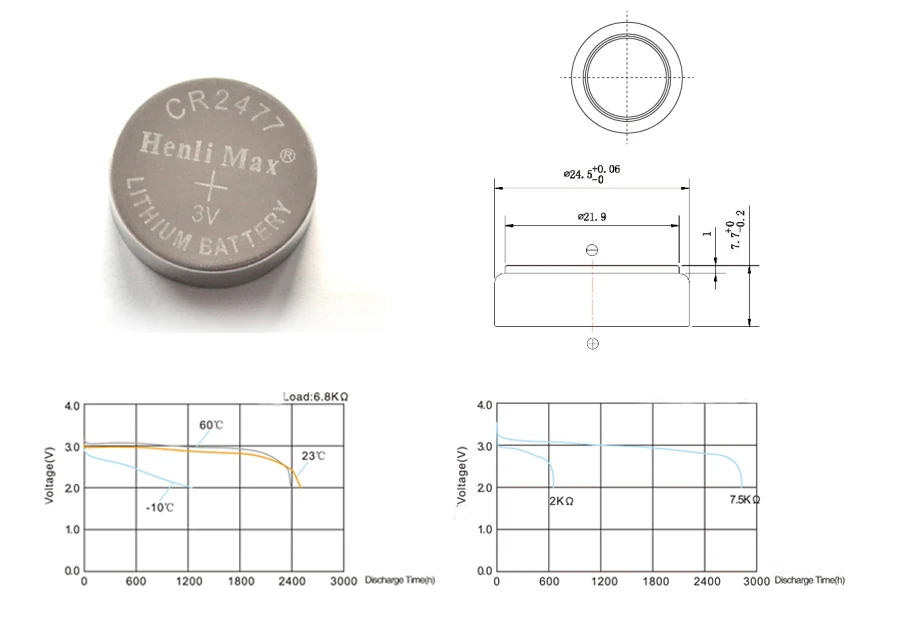

| Bateria CR203 220mAh substituível | Bateria substituível 1000mAh CR2477 |

| H1 Beacon | H2 Beacon | H2A Beacon |

| Chips principais nRF52832 e nRF52810 | Chips principais nRF52832 e nRF52810 | Chip principal nRF52810 |

| Feito de materiais ABS + PC + TPU | Feito de materiais ABS + PC + TPU | Feito de materiais ABS + PC + TPU |

| LED vermelho único | LED vermelho único | LED vermelho único |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Bateria CR2032 de moeda de lítio de 220mAh substituível | Bateria CR2477 de moeda de lítio de 1000mAh substituível | Bateria CR2477 de moeda de lítio de 1000mAh substituível |

| H3 Beacon | H4 / H4 Pro Sensor Beacon | H5 RFID Beacon |

| Chips principais nRF52832 e nRF52810 | chip nRF52832 | chip nRF52810 |

| Feito de materiais ABS | abdômen + Material de PC e PMMA | Feito de materiais ABS + PC + TPU |

| LED vermelho único | 1 verde e 1 LED vermelho | LED vermelho único |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

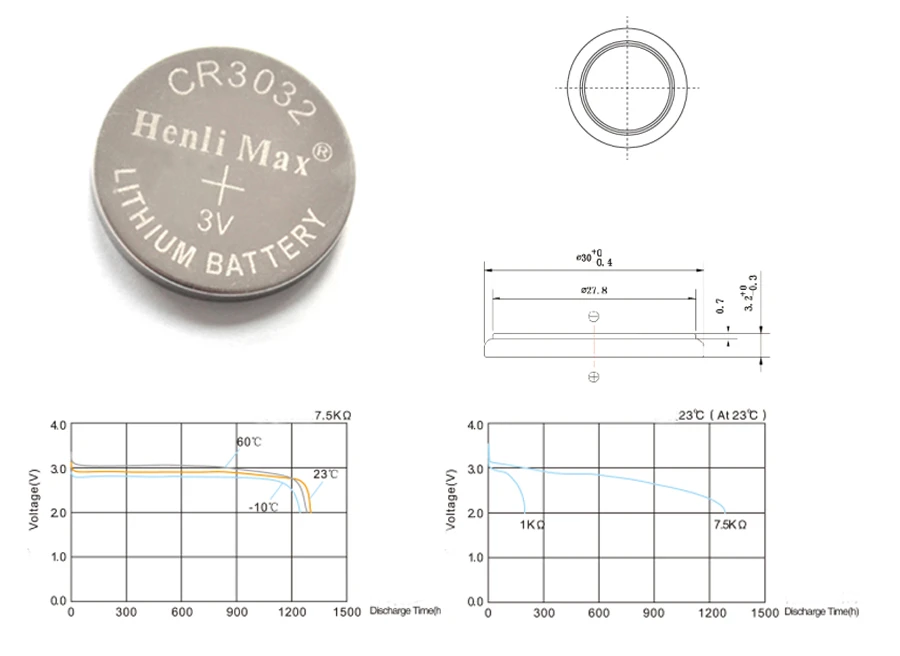

| Bateria Li-MnO2 800mAh não substituível | Bateria substituível 1200mAh AAA | Bateria substituível 550mAh CR3032 |

| W2 Beacon | W3 / W3B Beacon | Beacon W3 Pro | W5 Beacon | W6 Beacon |

| Nórdico nRF52832 | Nórdico nRF52810 / nRF52832 | Nórdico nRF52810 / nRF52832 | Nórdico nRF52832 | Nórdico nRF52811 / nRF52810 / nRF52832 |

| PC + TPU | ABS + PC | ABS + PC TPE | PC + tampa de vidro ,TPU | ABS + PC |

| LED RGB | LED vermelho único | LED vermelho único | LED RGB | LED vermelho único |

| Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Lítio recarregável 80mAh | Bateria substituível de 220mAh CR3032 | 220mAh não substituível CR3032 | Bateria de lítio recarregável de 230mAh | CR3032 220mAh substituível |

Materiais de fechamento

Como você pode ver na série de beacon Moko listada acima. Os invólucros de beacon MOKO são feitos de um, ou a combinação de dois ou mais dos materiais de invólucro listados abaixo:

- abdômen (Acrilonitrila-butadieno-estireno)

- PC (Policarbonato)

- PMMA (Acrílico)

- TPU (poliuretano termoplástico)

Por que os escolhemos

abdômen

- Pode ser pigmentado facilmente (isso é, ele prontamente absorve cores através do processo de pigmentação).

- É facilmente manipulado com máquinas e ferramentas simples

- É um ótimo isolante

- Tem peso leve e é impermeável à maioria dos derramamentos de produtos químicos

PC (Policarbonato)

- É resistente e pode suportar impactos consideráveis sem muitos danos

- Pode operar de forma otimizada em uma ampla faixa de temperatura

- Sua forma processada é muito atrativa

- É econômico para uso em ambientes extremos

PMMA (Acrílico ou Plexiglas)

- Pode ser reciclado e reutilizado sem degradação

- É resistente a arranhões

- Ele vem em diferentes tons de belas cores

TPU

- É altamente flexível e durável

- Possui uma grande variedade de tamanhos e cores

- Ele exala vapores mínimos durante a impressão

Além dessas vantagens, esses materiais têm seus contras específicos. Portanto, combinamos dois ou mais dos materiais em nossos beacons para complementar suas funções e também compensar suas respectivas ineficiências. Isso torna os produtos de farol MoKo dos melhores materiais.

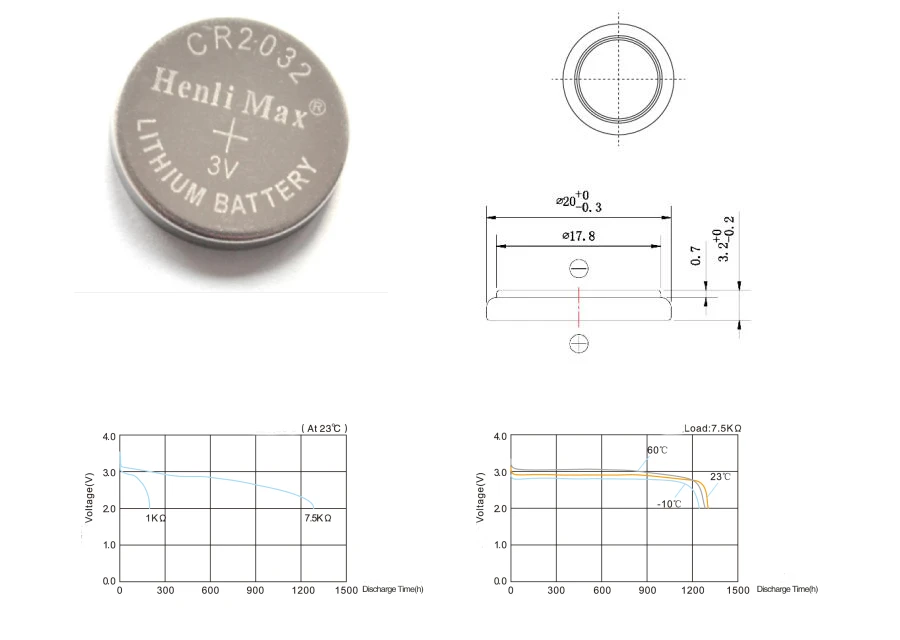

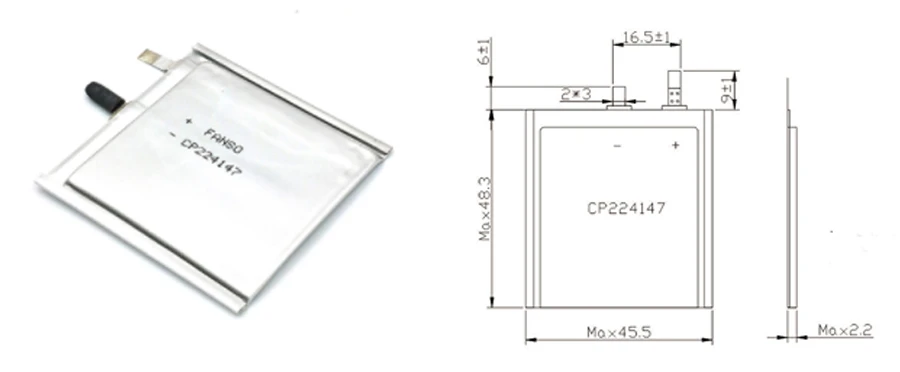

Baterias

Diferentes tipos e tipos de baterias são usados nesses beacons, variando de baterias substituíveis a não substituíveis. Que poderia ser célula tipo moeda (ou botão) baterias, As baterias AAA são outro tipo de bateria MoKo embora, Pilhas AA também são usadas. E, quanto tempo cada bateria dura depende de fatores como transmissão, intervalo de publicidade, e também tipo de chip de processador beacon, entre outros.

As pilhas AA e AAA são maiores, mais volumoso, e são usados em beacons muito maiores que fornecem maior potência e também têm maior consumo de energia. Embora as baterias tipo moeda ou botão sejam muito menores, mais elegante, e pode caber em beacons menores que reduziram o consumo de energia. Baterias de célula tipo moeda são células de íon-lítio e podem fornecer até 1000mAh de energia e também são muito mais confiáveis do que as outras.

As baterias também podem ser divididas em baterias descartáveis ou recarregáveis. As baterias descartáveis têm uma carga específica e são usadas até ficar sem energia e, então, serem descartadas. O baixo custo usual e a baixa taxa de autodescarga são as duas vantagens mais pronunciadas das baterias descartáveis, e também estão amplamente disponíveis. Uma desvantagem, entretanto, é que eles não podem ser reutilizados.

Baterias recarregáveis são baterias feitas para serem usadas e depois, pode ser recarregado uma e outra vez, continuamente. Uma vantagem desse tipo de bateria é que elas duram muito e também geram menos resíduos do que as baterias descartáveis.

Aqui estão algumas dicas sobre como escolher a bateria certa para o seu farol:

- Verifique qual bateria o dispositivo usa e continue com esse tipo.

- Avalie os prós e os contras das várias baterias e decida qual é a melhor para o seu dispositivo e se adapta às suas necessidades.

A principal escolha do sinalizador MOKO são as baterias descartáveis de célula tipo moeda, pois têm baixo consumo de energia e descarga e também têm vida útil prolongada da bateria quando comparadas a outras.

Antenas

Uma antena é uma parte importante de um farol e a antena certa melhorará significativamente o desempenho do dispositivo. Os tipos mais comuns de antenas são PCB (Placa de circuito impresso) antena, Antena cerâmica,Antena chip, Antena FPC e a antena Whip.

Antena PCB

Esta antena compreende um traço que é desenhado em uma placa de circuito impresso. Os tipos de traço na placa também podem variar dependendo de alguns fatores que incluem o espaço necessário para ele. O rastreamento é colocado na placa para facilitar a comunicação sem fio e às vezes pode ser demorado para produzir.

As vantagens da antena PCB incluem:

- A antena de rastreamento é geralmente embutida durante a fabricação.

- A antena tem uma largura de banda ampla

- Tem uma rede forte e confiável

- Sua estrutura bidimensional ajuda a limitar seu volume

As desvantagens da antena PCB incluem:

- Eles demoram muito e são difíceis de projetar

- Eles exigem muito mais espaço do que outras antenas

- Às vezes, eles podem ser facilmente interferidos pelo meio ambiente ou pelo clima

- Eles são caros de fazer

- Nenhuma alteração ou modificação pode ser feita na antena após a fabricação.

Antena chip: este tipo de antena requer um pequeno espaço para ser implementado. Eles também podem ser integrados com a placa de circuito impresso para emitir ondas eletromagnéticas de alta frequência, que tem um alcance limitado.

As vantagens da antena do chip incluem:

- É econômico

- Suas propriedades e funções podem ser configuradas de muitas maneiras diferentes

- Eles são pequenos em tamanho

- Eles são menos sujeitos a interferências do meio ambiente

- Eles são fáceis de configurar, modificar ou substituir.

As desvantagens da antena do chip incluem:

- Eles têm um custo inicial aumentado

- Quando comparado a uma antena de rastreamento de placa de circuito impresso, está um pouco atrasado em termos de desempenho.

Antena chicote: Esta antena consiste principalmente de uma haste fina ou um fio flexível conectado a um transmissor. Esses tipos de antenas são geralmente flexíveis para não quebrar facilmente quando perturbadas ou movidas.

As vantagens da antena chicote incluem:

- Eles geralmente são pequenos em tamanho

- Eles têm uma grande largura de banda

- Eles são muito fáceis de construir e configurar

- Eles são muito sensíveis

- Eles são resistentes a ruídos elétricos.

As desvantagens incluem:

- Para melhor sensibilidade, a haste / fio deve estar em uma altura aumentada.

- Para melhor desempenho, a antena deve estar localizada em um bom plano de aterramento.

Cantena erâmica:Alguns modelos de beacon (como H1, H5, W2) usar antena de cerâmica, que tem parâmetros estáveis, tamanho pequeno e não precisa gastar muito esforço de design.

Antena FPC:Existem também alguns modelos (como W5) usando antena FPC,que é baseado nos fabricantes de design de antena para design direcionado, este tipo de aplicabilidade da antena é estreita, cada modelo deve ser projetado separadamente.

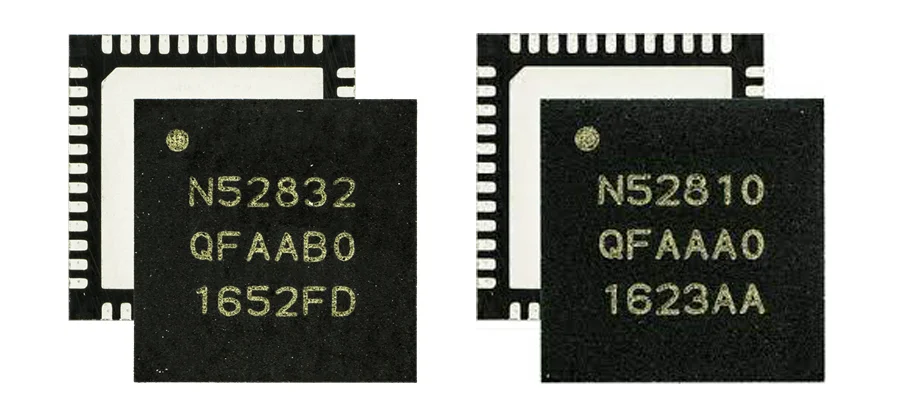

Chips usados em beacons

Os dois principais chips usados no beacon MOKO são os chips nRF52832 e nRF52810.

O chip nRF52832 é um chip multiprotocolo poderoso que é usado em muitos dispositivos Bluetooth e sem fio devido ao seu recurso de alta velocidade que suporta uma velocidade de até 2mbps e também suporta Bluetooth de baixa energia (TORNOU-SE) ao mesmo tempo que oferece uma memória muito boa para o Flash e a RAM. Este chip é construído em torno de uma CPU Arm Cortex M4 com uma unidade de ponto flutuante de 64 MHz. Ele também tem um sistema de gerenciamento de energia adaptável que permite possuir um recurso de consumo de energia muito baixo.

O chip nRF52810 é outro membro do nRF52 e também possui uma CPU que usa ARM Cortex M4 e também usa a mesma arquitetura que outros em seu grupo, que suporta fácil migração e uso de um chip para outro. Inclui recursos como

- O flash de 192kb com memória de 24kb

- um demodulador de quadratura

- uma potência de saída programável

- uma alta velocidade de SPI 8 MHz

- um conversor DC buck on-chip

- um DMA fácil para conexão com interfaces digitais

- uma interconexão periférica programável

E tem várias aplicações e utilizações como em Sensores Médicos e de Fitness, brinquedos, e também controles remotos.

Níveis à prova d'água

As classificações de proteção de entrada são usadas para medir os níveis de impermeabilização do farol MoKo. Este tipo de classificação agrupa e classifica a quantidade de proteção contra ameaças potencialmente prejudiciais, como poeira, contato acidental, e água. As classificações de IP vêm em um formato como ‘IP 65’, em que o primeiro número significa sua proteção contra poeira e sujeira, enquanto o segundo número significa sua proteção ou resistência à água. O sinalizador MOKO tem níveis que variam de IP65, IP66, e IP67, que são definidos como segue:

- IP65: Este nível significa que o farol está protegido contra jatos de água e água pulverizada por um bico (6.3milímetros). O período de teste para isso é 15 minutos; o volume de água é 12.5 litros por minuto, enquanto a pressão da água é 30kPa a uma distância de 3m.

- IP66: Este nível significa que o farol está protegido contra poderosos jatos de água e água pulverizada por um bico (12.5milímetros). O período de teste para isso é 3 minutos; o volume de água é 100 litros por minuto, enquanto a pressão da água é 100kPa a uma distância de 3m.

- IP67: Este nível significa que o farol está protegido contra imersão em água de até 1m. O período de teste para isso é 30 minutos;

Técnicas de fabricação de PCB

O processo de fabricação de um PCB é complexo e envolve uma série de etapas a serem realizadas com precisão para chegar ao produto acabado. O processo de fabricação de PCB é o seguinte:

- A primeira etapa é o processo de design. É aqui que o designer ou fabricante estabelece um esboço para o PCB e também identifica seus requisitos. O software de design também pode ser usado e um comumente usado é o Extended Gerber. Este software codifica todas as informações úteis necessárias para o designer e também as examina várias vezes para garantir que nenhum erro esteja presente.

- Depois que o design foi feito, ainda precisa ser verificado várias vezes para garantir que tudo esteja no lugar e que não haja componentes importantes ausentes, se tiver sido verificado de forma adequada e nenhum erro for encontrado, o design pode então ser avançado para o próximo estágio.

- Uma impressora conhecida como impressora plotter é usada para imprimir o design do PCB. Esta impressora faz um filme especial do desenho e as camadas da placa são representadas em tinta preta e clara. A tinta preta representa os circuitos de cobre, enquanto a tinta transparente representa as áreas não condutoras da placa. Depois da impressão, os filmes são organizados e furos são feitos para alinhá-los.

- O fabricante então imprime o desenho em um pedaço de laminado, enquanto cobre é adicionado a ele. Em seguida, o laminado é coberto por um filme fotossensível (conhecido como o resist) e alinhados de acordo, usando os orifícios perfurados para alinhamento. Quando eles estão convenientemente alinhados, um raio ultravioleta é passado para endurecer a resistência, e então a placa é lavada com uma solução alcalina para remover o fotorresistente restante e indesejado. Em seguida, passa por lavagem de pressão e é deixado para secar.

- Depois de secar, o cobre necessário na placa é coberto, enquanto expõe o resto a um produto químico que remove cobre indesejado da placa, e deixa apenas a quantidade necessária ou desejada.

- Após a decapagem adequada e remoção do cobre indesejado, a placa é então limpa e alinhada de acordo com a camada. As camadas são colocadas em uma máquina que conduz um pino através dos orifícios nas várias camadas da placa.

- Após o alinhamento da camada, uma inspeção óptica automatizada é realizada para garantir que nenhum erro esteja presente. Este processo é muito importante porque esta é a última fase em que você pode fazer alterações no quadro antes de serem unidos permanentemente e nenhuma outra alteração ou erro pode ser corrigido. Esta inspeção é realizada por uma máquina.

- Após as camadas terem sido verificadas e não apresentarem defeitos ou erros, as várias camadas estão prontas para serem fundidas. As camadas são fundidas como um sanduíche e feitas em uma mesa especial de prensa com o auxílio de pinças. Uma camada de resina epóxi pré-revestida é colocada primeiro, seguido por uma camada de substrato, e então uma camada de folha de cobre que também é seguida por mais folhas de resina e então finalmente coberta com um pedaço de cobre chamado placa de prensagem. Depois que estes forem empilhados uns sobre os outros, é então mecanicamente pressionado e fixado adequadamente. Em seguida, a pilha é levada para uma prensa de laminação para aplicar calor e pressão às várias camadas para mantê-las juntas.

- A pilha é então passada por uma máquina de raios-X que verifica e localiza os pontos de perfuração e é então perfurada, removendo o excesso de cobre.

- Então a próxima etapa é o revestimento, em que a placa é limpa e, em seguida, um produto químico é usado para fundir as diferentes camadas de PCB e é então banhado em outros produtos químicos, um dos quais inclui cobre.

- Outra camada de fotorresistência é então aplicada, além do aplicado anteriormente. Contudo, este fotorresistente é aplicado apenas à camada externa antes de ser então visualizado novamente por uma máquina.

- Uma gravação de camada externa é então submetida a, e neste processo, o excesso adicional de cobre indesejado é removido com um solvente. Isso, então, o prepara para outra inspeção óptica automatizada com uma máquina.

- A camada externa, então, passa por outra rodada de inspeção óptica automatizada para garantir que o design corresponda ao que foi produzido e que todo o excesso de cobre seja removido para evitar conexões elétricas inadequadas.

- Os painéis são então completamente limpos antes de uma máscara de solda ser aplicada. Cada painel é coberto por uma tinta epóxi e um filme de máscara de solda e, em seguida, é colocado em um forno para cura.

- Depois disto, informações importantes relevantes são então escritas e impressas no quadro. Informações como números de identificação da empresa, rótulos de aviso, logotipos de fabricantes de anúncios estão incluídos.

- Em seguida, é revestido com materiais condutores, além de ser testado para garantir que executa suas funções de forma adequada, e depois de verificações, é então embalado e enviado para venda e entrega.

Processo de teste do farol MOKO

O teste é um aspecto importante porque verifica se o dispositivo está funcionando corretamente como deveria. Todos os beacons e tipos de beacon podem ser testados a qualquer momento; este teste pode ser feito usando a função de autoteste. Teste operacional, Contudo, às vezes requerem permissão e aprovação, e os seguintes requisitos devem ser atendidos antes que a aprovação seja dada:

- O beacon deve ser codificado com o protocolo TEST.

- O 121.5/243 O sinal MHZ deve ser desativado.

- Aviso prévio deve ser dado.

No caso de fabricantes testando beacon MOKO, alguns desses requisitos também devem ser atendidos:

- O teste não deve durar mais do que um período de 15 minutos.

- A localização do teste deve ser fornecida de forma adequada.

- Aviso prévio de pelo menos dois dias deve ser dado.

- Explosões de beacon devem ser limitadas.

- O objetivo do teste pretendido deve ser declarado

- A descrição do teste deve ser indicada.

- O Beacon ID deve ser fornecido.

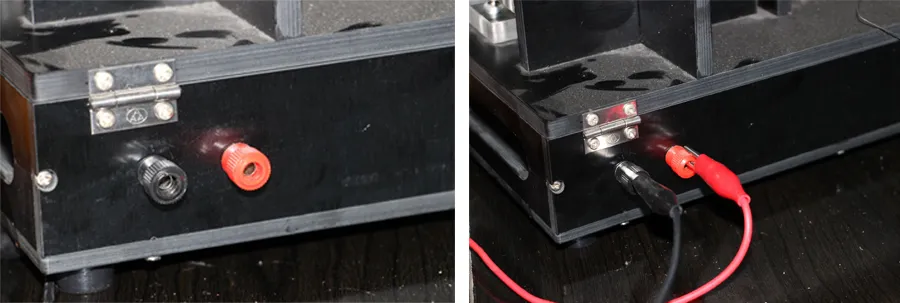

Os processos de teste do beacon MOKO são os seguintes:

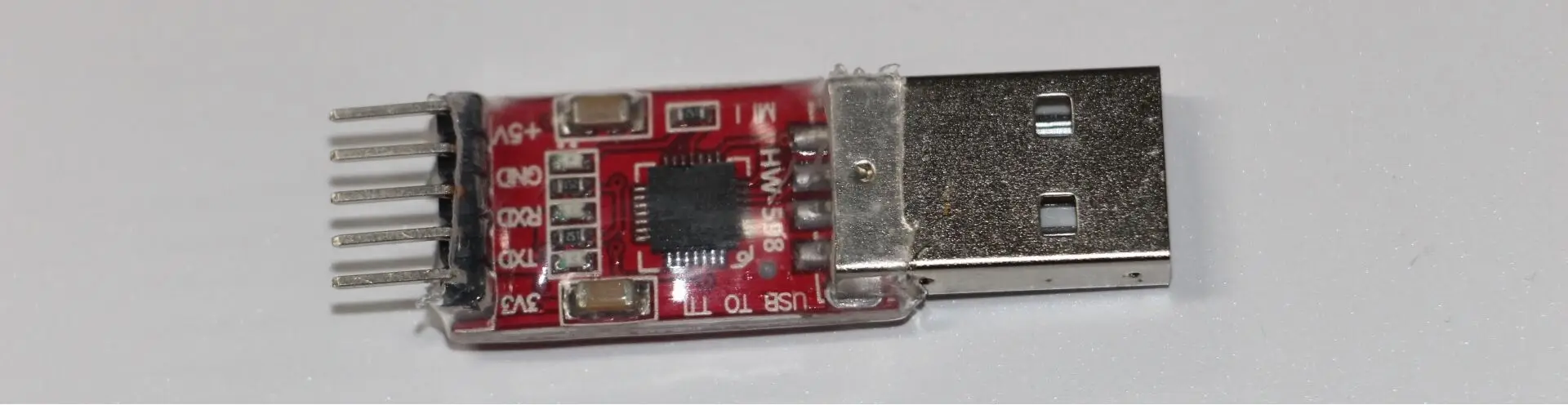

Prepare a fiação e o medidor

- Pegue um único PCBA com firmware queimado e coloque-o no rack de teste. O rack de teste pode ser alimentado por uma fonte de alimentação ajustável de 3,0 V-3,3 V. O terminal vermelho na parte traseira do bastidor de teste é o terminal positivo, enquanto o terminal negativo do bastidor de teste é representado pelo terminal preto.

- Ligue o interruptor de energia do aparelho, e o voltímetro apontador indica a tensão de alimentação de 3,0-3,3V (Observação: a interface USB do amperímetro de display digital precisa ser inserida no orifício USB do computador para fonte de alimentação)

- Conecte uma extremidade do USB vermelho à ferramenta da porta serial que foi conectada com o fio à extremidade USB do computador, e conecte a outra extremidade ao rack de teste.

- Abra o software de computador superior de impressão da porta serial Beacon

- Selecione o número da porta serial do módulo correspondente, e clique “Abra a porta serial”.

- Coloque o PCB de placa única no rack de teste, energize o PCB, e a lâmpada do PCB pisca. Depois que a lâmpada se apaga, o amperímetro digital exibirá um valor de cerca de 1mA.

- Clique “desconectar” e observe o amperímetro do display digital. Isso mostra que o valor abaixo de 100uA está em um estado de salto, e salta repetidamente dentro do intervalo de dezenas de uA. O salto mínimo abaixo de 20uA deve ser normal.

- Se o amperímetro de display digital não atender aos requisitos acima, o PCB será retirado para tratamento de produto defeituoso (geralmente causado por falsa soldagem causada por remendo ou dano material).

Instruções de fiação de instalação da impressora

- Instale a ferramenta USB para a porta serial e o driver da impressora. USB para ferramentas de porta serial e drivers de impressora foram armazenados na pasta do driver; Use o acesso de energia da impressora, Porta serial USB turn nove conecte a impressora e o computador. A luz azul na impressora está sempre acesa depois de ligada e a conexão é bem-sucedida.

A operação do computador superior

- Abra o “Porta serial MOKO Beacon para imprimir software de computador superior”.

- Selecione a interface de produção e preencha o número do pedido do lote.

- Selecione o número da porta serial do módulo correspondente, e clique “Abra a porta serial”.

- Clique em “Importar configuração” e selecione o arquivo the.ini na pasta.

Operação de impressão de etiqueta

- As seguintes operações devem ser concluídas dentro de 30 segundos após a haste da bancada de teste ser empurrada para baixo. Se a operação for interrompida no meio do caminho, por favor, empurre a haste para cima e empurre o módulo para baixo novamente.

- Coloque o PCB de placa única no rack de teste, energize o PCB, e a lâmpada do PCB pisca. Depois que a lâmpada se apaga, o amperímetro digital exibirá um valor de cerca de 1mA;

- Clique “Corre” no lado direito inferior.

- O personagem verde “sucesso” aparece na janela do resultado da comparação, e o status do sensor é “OK”. Se o sucesso ocorrer, a impressora irá imprimir a etiqueta. Verifique se as palavras no adesivo impresso estão centralizadas acima e abaixo.

- Quando a exibição é bem-sucedida, clique “desconectar” e clique “Salvar”. Observe que cada operação só pode ser clicada uma vez para salvar, não clique duas vezes!

Teste do dispositivo de entrada

Pressione longamente o botão no dispositivo de fixação por 3S para desligar o dispositivo, e o LED ficará aceso por cerca de 2 segundos. O botão é necessário para sentir nítido sem histerese, indicando que o botão funciona normalmente.

Enviar correio

- No final de cada dia de teste, envie o arquivo “mysqliteDatabase” para o endereço de e-mail de auditoria de controle de qualidade designado.

- O supervisor de teste fará o upload dos dados de teste do pedido revisado em um arquivo compactado para o servidor FTP, e o caminho do arquivo são os dados de produção /1. Dados de feedback de fábrica /1. Bluetooth MOKO Beacon

- O controle de qualidade enviará os dados confirmados para o e-mail comercial.

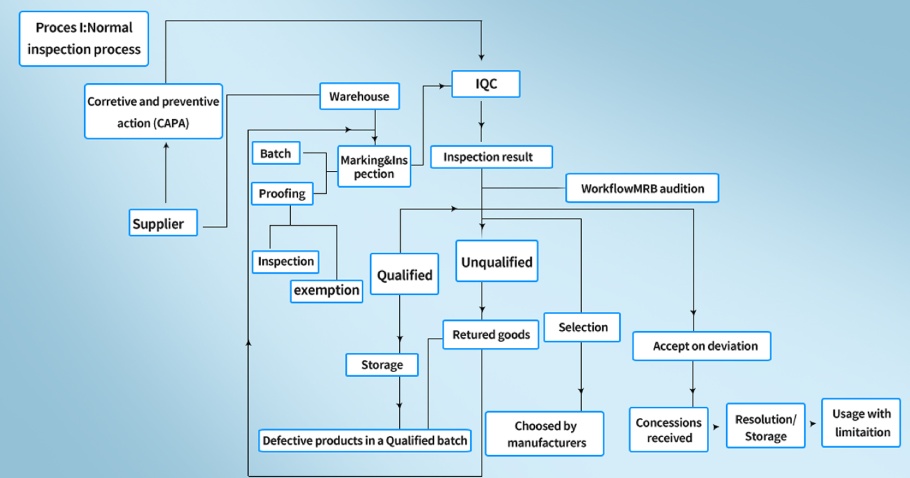

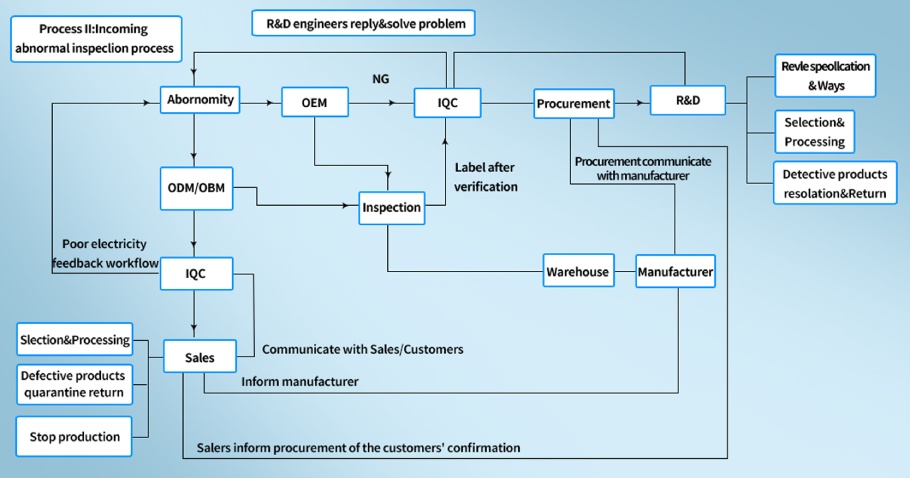

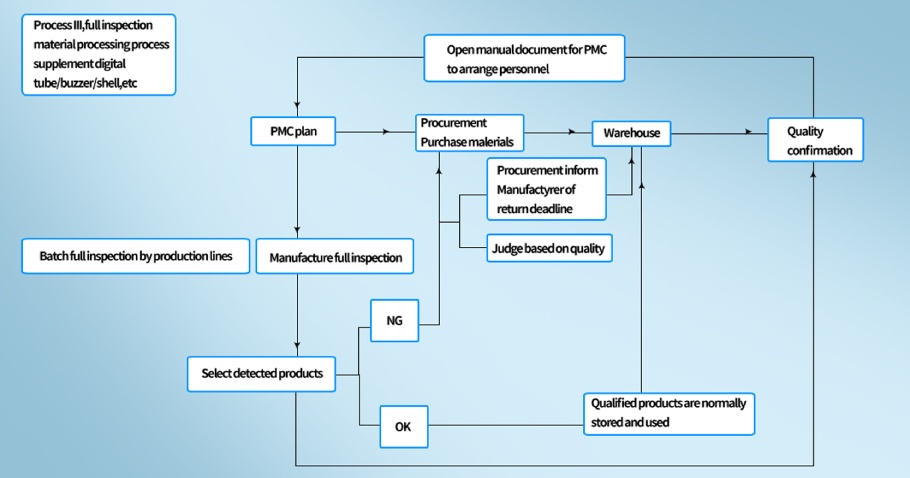

O processo de inspeção para beacon MOKO

O processo de inspeção para beacon MOKO é conhecido como a primeira inspeção de artigo (FAZ) e isso é feito quando uma pessoa, quem geralmente está autorizado a fazê-lo, usa equipamento de medição para medir e testar uma ou mais partes do dispositivo para garantir que todos estão funcionando corretamente. Eles são então comparados com as especificações e funcionalidades listadas pelo cliente para ver se eles correspondem. Os componentes selecionados para teste são geralmente selecionados do primeiro lote de produtos fabricados. A inspeção é feita por vários motivos, alguns dos quais incluem:

- Verificar e verificar a exatidão dos desenhos com o produto final fabricado

- Verificar se os procedimentos corretos de produção foram seguidos na fabricação desse produto.

- Para verificar e certificar-se de que o fabricante atende às necessidades de produção.

- Para determinar qualquer minuto ou grande mudança na localização do PCB.

- Para identificar se existem possíveis alterações ou obstruções durante o processo de produção.

O processo sub-listado envolve:

- A primeira etapa é definir as necessidades e requisitos da inspeção. Por que você está inspecionando? O que você está inspecionando? E também os requisitos que devem ser atendidos pelos produtos durante a inspeção devem ser definidos.

- A próxima etapa é o plano de inspeção onde o inspetor elabora um plano do processo através do qual o inspetor pretende verificar os produtos.

- Depois que o inspetor tem um plano, o inspetor então prossegue para inspecionar os produtos.

- Os produtos são julgados com base em seus requisitos, funcionalidade, e qualidade, e se houver algum defeito dentro deles. Se um defeito ou erro for encontrado, ele é então recuperado e enviado de volta para modificação e reparo ou é destruído.

- Se os produtos passarem no teste sem problemas ou reclamações, os produtos são então aprovados para serem enviados para armazenamento, Entrega, ou venda conforme o caso.

- Ao testar os materiais, o inspetor prepara um relatório detalhado de todo o processo e operação, junto com quaisquer erros potenciais ou defeitos detectados. O relatório final de compilação é então enviado ao fabricante ou a quem o inspetor reporta. E, as ações são tomadas a partir daí, se deve prosseguir ou fazer algumas mudanças cruciais.

O que o inspetor verifica

Algumas das várias coisas que o inspetor verifica são:

- A qualidade dos produtos

- A quantidade dos produtos produzidos

- A embalagem do produto

- As conexões, especialmente os elétricos dentro dos produtos

- O procedimento de fabricação e processos.

- O hardware dos materiais em revisão

Quando é realizada uma inspeção?

Uma inspeção geralmente é realizada durante a primeira execução de produção, ou quando o design de um produto muda, para garantir que ainda retém sua funcionalidade, independentemente da mudança. Além disso, se alguns fatores de produção devem mudar, por exemplo, a fonte das matérias-primas, é necessária uma inspeção para garantir que recupera sua qualidade.

Uma inspeção é importante e necessária porque ajuda a manter a qualidade do produto, ao mesmo tempo que reduz o desperdício como resultado de defeitos de produção e também economiza tempo ao detectar problemas potenciais mais cedo.

Além disso, com o surgimento da tecnologia, computadores agora estão sendo usados para registrar e armazenar informações cruciais digitalmente, sem ter que registrar tudo no papel, e também ajuda a gerar relatórios instantâneos imediatamente após o processo de Inspeção de Primeiro Artigo.

As inspeções de produção são de dois tipos

No decorrer da produção: Nesta fase, os produtos são testados e inspecionados no meio do processo de produção para identificar erros no início e evitar desperdício. Este tipo geralmente é feito e é ideal para a fabricação de produtos em grande escala, e para produtos com alto risco de defeitos.

A última fase de inspeção: Este tipo de inspeção geralmente é realizada após todo o processo de produção e manufatura. O que agora está sendo inspecionado é o produto acabado para verificar a segurança e os padrões do produto.

Embora o controle de qualidade e o processo de inspeção sejam muito importantes na fabricação, algumas empresas podem não se sentir confortáveis com isso e muitas vezes empregam algumas táticas para evitar ou reduzir a interferência do controle de qualidade.

Embora não façamos inspeção de beliches de forma alguma, algumas empresas fazem isso. Você precisa evitar comprar de qualquer empresa que pratique qualquer uma das táticas obscuras listadas abaixo para evitar o controle de qualidade.

Algum Companhia poderia evitar inspeção por meio de algumas táticas

- Fornecendo endereço de fábrica errado:

Algumas empresas, em uma tentativa de ocultar ou mascarar o processo real ou as condições do processo de produção, pode fornecer um endereço falso para que a inspeção ocorra. Eles podem preparar um local diferente para a inspeção, que é bastante diferente do local em que a produção real ocorre.

- Limitar o acesso a partes do edifício

Mesmo se o endereço correto para o local de produção for fornecido, algumas empresas ainda podem querer limitar o acesso do auditor e impedi-lo de entrar em certas áreas. As áreas permitidas podem ser apenas a área de armazenamento ou armazém onde os produtos acabados são armazenados e outra área alocada para inspeção, que é diferente da área de produção e geralmente podem ser acompanhados por operários ou funcionários para evitar que se desviem.

Não confirmando uma data definida para inspeção:

Outra maneira que alguns podem tentar evitar é a instância em que não há uma data definida e confirmada para o controle de qualidade e a audição. A empresa geralmente reprograma várias vezes ou pode apresentar um motivo para evitar o agendamento para uma data específica.

Não fornecendo o equipamento certo:

Embora alguns auditores possuam alguns equipamentos de teste e controle de qualidade, um grande pedaço teria de ser fornecido pela empresa para uma leitura precisa dos resultados e alguns podem tentar contornar isso fornecendo aos inspetores equipamento com defeito ou adulterado para fornecer leituras falsas ou resultados favoráveis à empresa. Outros tempos, eles podem apresentar uma desculpa de que o equipamento não está disponível naquele momento específico por um motivo ou outro.

Recusar alguns testes no local:

Algumas empresas podem optar por não permitir que alguns testes específicos sejam feitos no local por um ou dois motivos.