I nostri dispositivi Beacon

I lampeggianti MOKO sono disponibili in una varietà di serie suddivise nella serie H, Serie M e serie W.

Alcuni esempi o Moko Beacon sono elencati di seguito:

| M1 Coin Beacon | Faro M2 |

| chip nRF52810 | Nordico nRF52811/nRF52810/nRF52832 |

| addominali + Materiale PC PC | ABS + PC |

| LED rosso singolo | LED rosso singolo |

| Apple iBeacon | Apple iBeacon |

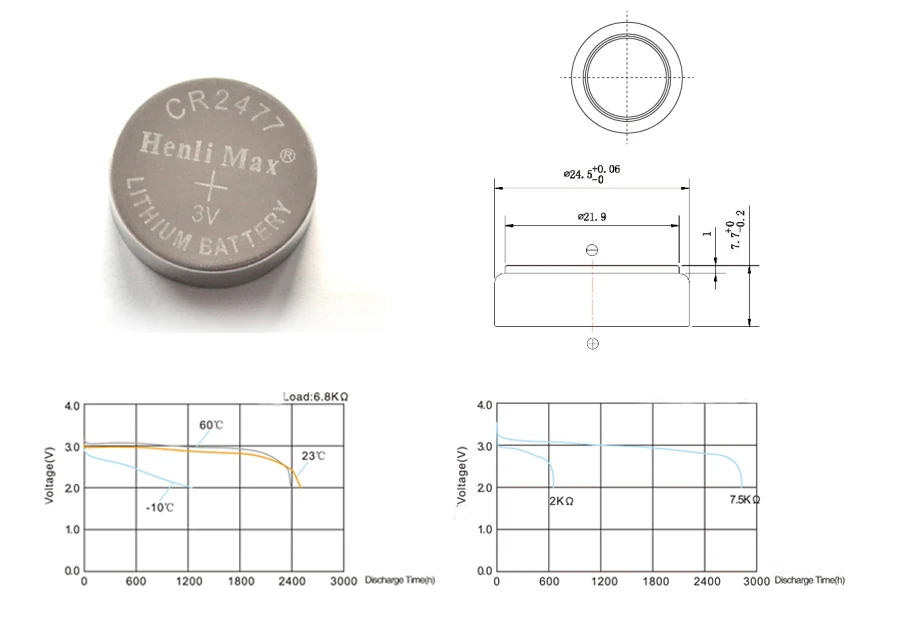

| Batteria CR203 da 220 mAh sostituibile | Batteria CR2477 da 1000 mAh sostituibile |

| Faro H1 | Faro H2 | Faro H2A |

| Chip principali nRF52832 e nRF52810 | Chip principali nRF52832 e nRF52810 | Chip principale nRF52810 |

| Realizzato in ABS + PC + materiali TPU | Realizzato in ABS + PC + materiali TPU | Realizzato in ABS + PC + materiali TPU |

| LED rosso singolo | LED rosso singolo | LED rosso singolo |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Batteria al litio CR2032 sostituibile da 220 mAh | Batteria sostituibile a moneta al litio CR2477 da 1000 mAh | Batteria sostituibile a moneta al litio CR2477 da 1000 mAh |

| Faro H3 | Faro a sensore H4/H4 Pro | Beacon RFID H5 |

| Chip principali nRF52832 e nRF52810 | nRF52832 chip | chip nRF52810 |

| Realizzato in materiali ABS | addominali + Materiale PC e PMMA | Realizzato in ABS + PC + materiali TPU |

| LED rosso singolo | 1 verde e 1 LED rosso | LED rosso singolo |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

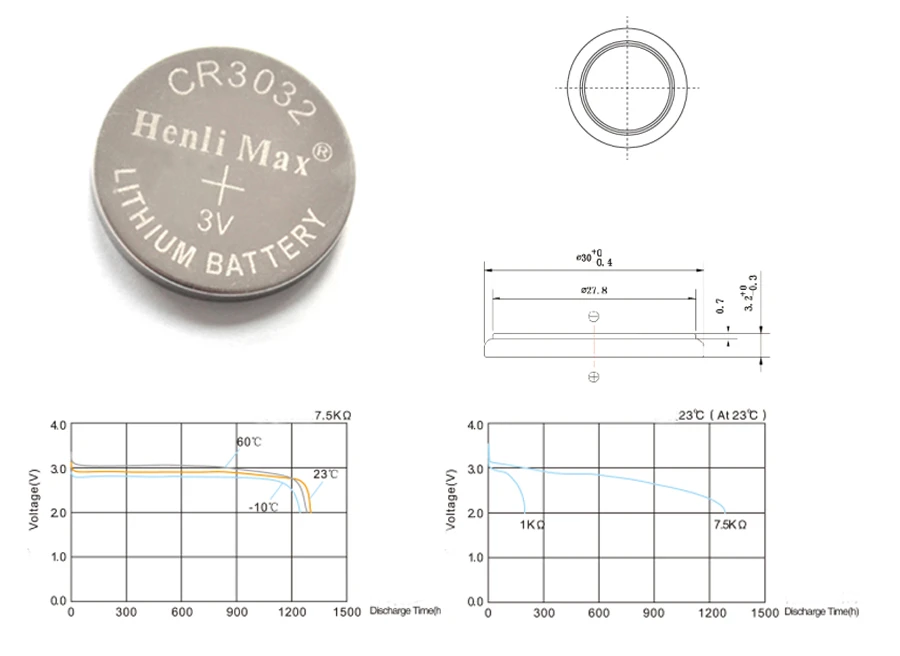

| Batteria Li-MnO2 da 800 mAh non sostituibile | Batteria AAA da 1200 mAh sostituibile | Batteria sostituibile CR3032 da 550 mAh |

| W2 Beacon | Segnalatore W3/W3B | Faro W3 Pro | W5 Beacon | W6 Faro |

| Nordic nRF52832 | Nordico nRF52810/ nRF52832 | Nordico nRF52810/ nRF52832 | Nordic nRF52832 | Nordico nRF52811/ nRF52810/ nRF52832 |

| PC+TPU | ABS + PC | ABS+PC TPE | PC + vetro di copertura ,TPU | ABS + PC |

| LED RGB | LED rosso singolo | LED rosso singolo | LED RGB | LED rosso singolo |

| Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Ricaricabile al litio da 80 mAh | Batteria CR3032 da 220 mAh sostituibile | Non sostituibile 220mAh CR3032 | Batteria al litio ricaricabile da 230 mAh | Sostituibile 220mAh CR3032 |

Materiali dell'involucro

Come puoi vedere dalla serie di beacon Moko sopra elencata. Le custodie per fari MOKO sono realizzate da uno, o la combinazione di due o più dei materiali di custodia sottoelencati:

- addominali (Acrilonitrile-butadiene-stirene)

- PC (policarbonato)

- PMMA (Acrilico)

- TPU (Poliuretano termoplastico)

Perché li scegliamo

addominali

- Si pigmenta facilmente (questo è, assorbe facilmente i colori attraverso il processo di pigmentazione).

- È facilmente manipolabile con macchine e strumenti semplici

- È un ottimo isolante

- È leggero ed è impermeabile alla maggior parte delle fuoriuscite di sostanze chimiche

PC (policarbonato)

- È resistente e può sopportare impatti considerevoli senza molti danni

- Può funzionare in modo ottimale in un'ampia gamma di temperature

- La sua forma elaborata è molto attraente

- È conveniente per l'utilizzo in ambienti estremi

PMMA (Acrilico o Plexiglas)

- Può essere riciclato e riutilizzato senza degradazione

- È resistente ai graffi

- È disponibile in diverse tonalità di bellissimi colori

TPU

- È altamente flessibile e durevole

- Ha una vasta gamma di taglie e colori

- Trasuda fumi minimi durante la stampa

Oltre a questi vantaggi, questi materiali hanno i loro contro specifici. Perciò, combiniamo due o più dei materiali nei nostri fari per completare le loro funzioni e anche compensare le loro rispettive inefficienze. Questo rende i prodotti MoKo beacon dei migliori materiali.

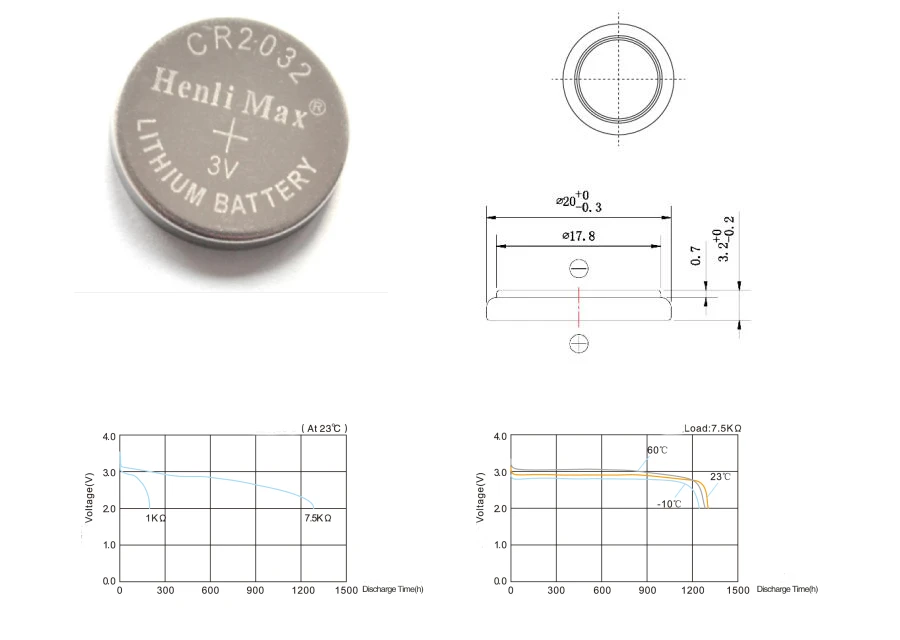

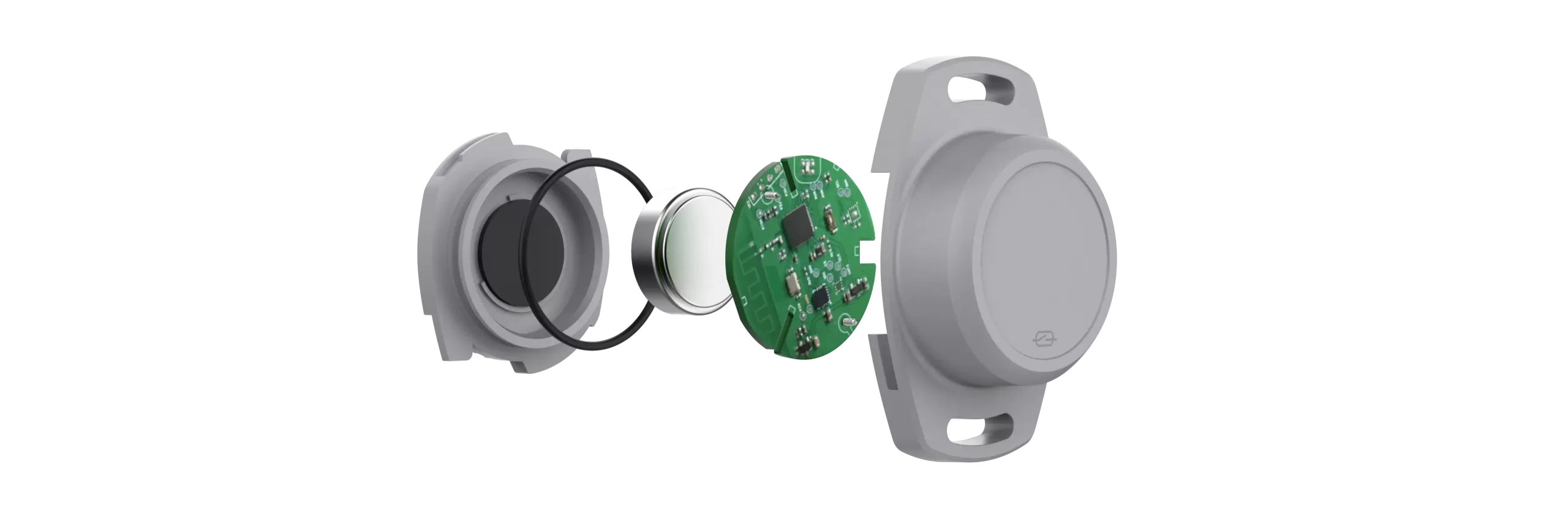

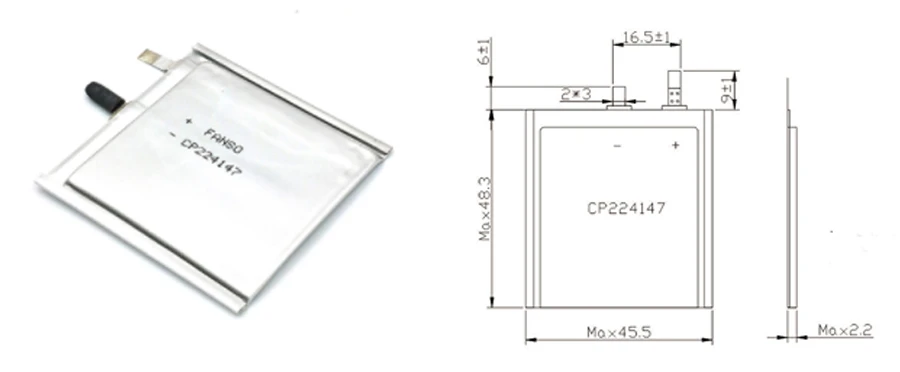

batterie

In questi fari vengono utilizzati diversi tipi e tipi di batterie, che vanno dalle batterie sostituibili a quelle non sostituibili. Che potrebbe essere una cella a moneta (o pulsante) batterie, Tuttavia, le batterie AAA sono un altro tipo di batteria MoKo, Vengono utilizzate anche batterie AA. e, la durata di ciascuna batteria dipende da fattori come la trasmissione, intervallo pubblicitario, e anche il tipo di chip del processore beacon, tra gli altri.

Le batterie AA e AAA sono più grandi, più ingombrante, e sono utilizzati su beacon molto più grandi che forniscono una maggiore potenza e hanno anche un maggiore consumo di energia. Mentre le batterie a bottone o a bottone sono molto più piccole, più elegante, e può adattarsi a beacon più piccoli che hanno un consumo energetico ridotto. Le batterie a bottone sono celle agli ioni di litio e possono fornire fino a 1000 mAh di potenza e sono anche molto più affidabili delle altre.

Le batterie possono anche essere suddivise in batterie monouso o ricaricabili. Le batterie monouso hanno una carica particolare e vengono utilizzate fino a quando non si esauriscono e poi vengono smaltite. La solita economicità e il basso tasso di autoscarica sono i due vantaggi più pronunciati delle batterie monouso, e sono anche molto ampiamente disponibili. Uno svantaggio, tuttavia, è che non possono essere riutilizzati.

Le batterie ricaricabili sono batterie che sono fatte per essere usate e quindi, può essere ricaricato più e più volte, continuamente. Un vantaggio di questo tipo di batterie è che sono molto durevoli e generano anche meno rifiuti rispetto alle batterie monouso.

Ecco alcuni suggerimenti su come scegliere la batteria giusta per il tuo faro:

- Controlla quale batteria utilizza il dispositivo e continua con quel tipo.

- Pesa i pro e i contro delle varie batterie e decidi quale è la migliore per il tuo dispositivo e si adatta alle tue esigenze.

La scelta principale del beacon MOKO sono le batterie monouso a bottone perché hanno un basso consumo energetico e scaricano e hanno anche una durata della batteria estesa rispetto ad altre.

Antenne

Un'antenna è una parte importante di un faro e l'antenna giusta migliorerà significativamente le prestazioni del dispositivo. I tipi più comuni di antenne sono PCB (Scheda a circuito stampato) antenna, Antenna in ceramica,Antenna chip, Antenna FPC e antenna Whip.

Antenna PCB

Questa antenna comprende una traccia che viene disegnata su un circuito stampato. I tipi di traccia sulla scheda potrebbero anche variare a seconda di alcuni fattori che includono lo spazio necessario per esso. La traccia viene posizionata sulla scheda per facilitare la comunicazione wireless e a volte può richiedere molto tempo per la produzione.

I vantaggi dell'antenna PCB includono:

- L'antenna traccia è solitamente incorporata durante la produzione.

- L'antenna ha un'ampia larghezza di banda

- Ha una rete forte e affidabile

- La loro struttura bidimensionale aiuta a limitarne l'ingombro

Gli svantaggi dell'antenna PCB includono:

- Richiedono un lungo periodo e sono difficili da progettare

- Richiedono molto più spazio rispetto ad altre antenne

- A volte possono essere facilmente disturbati dall'ambiente o dalle condizioni atmosferiche

- Sono costosi da realizzare

- Nessuna modifica o modifica può essere apportata all'antenna dopo la produzione.

Antenna chip: questo tipo di antenna richiede un piccolo spazio per essere implementato. Possono anche essere integrati con il Circuito Stampato per emettere onde elettromagnetiche ad alta frequenza, che hanno una portata limitata.

I vantaggi dell'antenna chip includono:

- È conveniente

- Le loro proprietà e funzioni possono essere configurate in molti modi diversi

- Sono di piccole dimensioni

- Sono meno soggetti a interferenze dall'ambiente

- Sono facili da configurare, modificare o sostituire.

Gli svantaggi dell'antenna chip includono:

- Hanno un costo iniziale aumentato

- Se confrontato con un'antenna di traccia di un circuito stampato, è un po' indietro in termini di prestazioni.

Antenna a frusta: Questa antenna è costituita principalmente da un'asta sottile o da un filo flessibile collegato a un trasmettitore. Questi tipi di antenne sono generalmente flessibili in modo da non rompersi facilmente se disturbati o spostati.

I vantaggi dell'antenna a frusta includono:

- Di solito sono di piccole dimensioni

- Hanno una grande larghezza di banda

- Sono molto facili da costruire e configurare

- Sono molto sensibili

- Sono resistenti ai disturbi elettrici.

Gli svantaggi includono:

- Per una migliore sensibilità, l'asta/filo deve essere ad un'altezza maggiore.

- Per prestazioni migliori, l'antenna deve essere posizionata su un buon piano di terra.

Cantenna eramica:Alcuni modelli di faro (come H1, H5, W2) usa un'antenna in ceramica, che ha parametri stabili, di piccole dimensioni e non è necessario dedicare molto tempo alla progettazione.

Antenna FPC:Ci sono anche alcuni modelli (come W5) utilizzando l'antenna FPC,che si basa sui produttori di design dell'antenna per un design mirato, questo tipo di applicabilità dell'antenna è ristretta, ogni modello dovrebbe essere progettato separatamente.

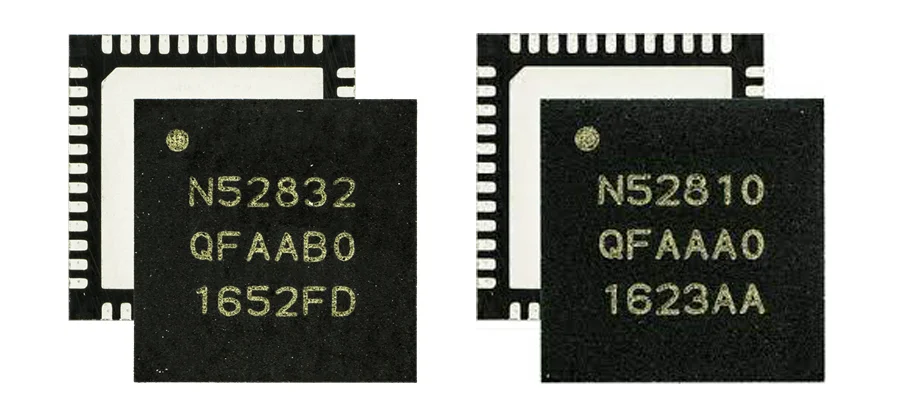

Chip usati nei beacon

I due chip principali utilizzati nel beacon MOKO sono i chip nRF52832 e nRF52810.

Il chip nRF52832 è un potente chip multiprotocollo che viene utilizzato in molti dispositivi Bluetooth e wireless grazie alla sua funzione ad alta velocità che supporta una velocità fino a 2 Mbps e supporta anche Bluetooth Low Energy (DIVENNE) pur offrendo un'ottima memoria sia per la Flash che per la RAM. Questo chip è costruito attorno a una CPU Arm Cortex M4 con un'unità a virgola mobile a 64 MHz. Ha anche un sistema di gestione dell'alimentazione adattivo che gli consente di possedere una funzione di consumo energetico molto basso.

Il chip nRF52810 è un altro membro del nRF52 e dispone anche di una CPU che utilizza ARM Cortex M4 e utilizza anche la stessa architettura degli altri nel suo gruppo, che supporta una facile migrazione e utilizzo da un chip all'altro. Include funzionalità come

- Il flash da 192kb con una memoria da 24kb

- un demodulatore in quadratura

- una potenza di uscita programmabile

- un'alta velocità di SPI 8MHz

- un convertitore buck DC su chip

- un semplice DMA per il collegamento con interfacce digitali

- una periferica di interconnessione programmabile

E ha varie applicazioni e usi come nei sensori medici e fitness, giocattoli, e anche telecomandi.

Livelli impermeabili

Le valutazioni di protezione dell'ingresso vengono utilizzate per misurare i livelli di impermeabilità del faro MoKo. Questo tipo di classificazione raggruppa e valuta la quantità di protezione contro minacce potenzialmente dannose come la polvere, contatto accidentale, e acqua. Le classificazioni IP sono disponibili in un formato come "IP 65", per cui il primo numero indica la sua protezione da polvere e sporco, mentre il secondo numero indica la sua protezione o resistenza all'acqua. Il faro MOKO ha livelli che vanno da IP65, IP66, e IP67, che sono definiti come segue:

- IP65: Questo livello indica che il faro è protetto da getti d'acqua e spruzzi d'acqua da un ugello (6.3mm). Il periodo di prova per questo è 15 minuti; il volume dell'acqua è 12.5 litri al minuto, mentre la pressione dell'acqua è di 30 kPa a una distanza di 3 m.

- IP66: Questo livello significa che il faro è protetto da potenti getti d'acqua e dall'acqua spruzzata da un ugello (12.5mm). Il periodo di prova per questo è 3 minuti; il volume dell'acqua è 100 litri al minuto, mentre la pressione dell'acqua è di 100 kPa a una distanza di 3 m.

- IP67: Questo livello significa che il faro è protetto contro l'immersione in acqua fino a 1 m. Il periodo di prova per questo è 30 minuti;

Tecniche di produzione PCB PCB

Il processo di produzione di un PCB è complesso e richiede molti passaggi da eseguire con precisione per arrivare al prodotto finito. Il processo di produzione del PCB è il seguente:

- Il primo passo è il processo di progettazione. Qui è dove il progettista o il produttore stabilisce uno schema per il PCB e identifica anche i suoi requisiti. È possibile utilizzare anche un software di progettazione e uno di uso comune è Extended Gerber. Questo software codifica tutte le informazioni utili necessarie al progettista e le ripassa numerose volte per assicurarsi che non siano presenti errori.

- Dopo che il design è stato realizzato, deve ancora essere controllato numerose volte per assicurarsi che tutto sia a posto e che non manchino componenti importanti se è stato adeguatamente controllato e non si riscontrano errori, il design può quindi essere avanzato alla fase successiva.

- Una stampante nota come stampante plotter viene utilizzata per stampare il progetto del PCB. Questa stampante crea una pellicola speciale del disegno e gli strati della tavola sono rappresentati con inchiostro nero e trasparente. L'inchiostro nero rappresenta i circuiti in rame mentre l'inchiostro trasparente rappresenta le aree non conduttive della scheda. Dopo la stampa, le pellicole vengono sistemate e vengono praticati dei fori attraverso di esse per allinearle.

- Il produttore stampa quindi il disegno su un pezzo di laminato, mentre il rame viene aggiunto ad esso. Quindi il laminato viene ricoperto da una pellicola fotosensibile (noto come il resist) e allineati di conseguenza, utilizzando i fori praticati per l'allineamento. Quando sono comodamente allineati, un raggio ultravioletto viene attraversato per indurire il resist, e quindi la scheda viene lavata con una soluzione alcalina per lavare via il fotoresist residuo e indesiderato. Viene quindi sottoposto a lavaggio a pressione e quindi lasciato asciugare.

- Dopo l'asciugatura, il rame necessario sulla scheda è coperto, esponendo il resto a una sostanza chimica che rimuove il rame indesiderato dalla scheda, e lascia solo l'importo richiesto o desiderato.

- Dopo l'attacco adeguato e la rimozione del rame indesiderato, la scheda viene quindi pulita e quindi allineata in base allo strato. Gli strati vengono posizionati su una macchina che fa passare un perno attraverso i fori nei vari strati della tavola.

- Dopo l'allineamento del livello, viene eseguita un'ispezione ottica automatizzata per garantire che non siano presenti errori. Questo processo è molto importante in quanto questa è l'ultima fase in cui è possibile apportare modifiche alla scheda prima che vengano unite in modo permanente e non sia possibile correggere ulteriori modifiche o errori. Questa ispezione viene eseguita da una macchina.

- Dopo che gli strati sono stati controllati e risultano privi di difetti o errori, i vari strati sono quindi pronti per essere fusi. Gli strati vengono fusi come un sandwich e vengono eseguiti su un apposito piano di pressatura con l'ausilio di pinze metalliche. Viene posizionato per primo uno strato di resina epossidica preverniciata, seguito da uno strato di substrato, e poi uno strato di lamina di rame che viene anche preceduta da più fogli di resina e poi infine ricoperto da un pezzo di rame chiamato piastra di pressatura. Dopo che questi sono stati impilati l'uno sull'altro, viene quindi pressato meccanicamente e fissato correttamente. Quindi la pila viene portata a una pressa di laminazione per applicare calore e pressione ai vari strati per tenerli insieme.

- La pila viene quindi fatta passare attraverso una macchina a raggi X che controlla e individua i punti di perforazione e quindi viene perforata, rimuovere il rame residuo in eccesso.

- Quindi il passo successivo è la placcatura, per cui la scheda viene pulita e quindi viene utilizzata una sostanza chimica per fondere i diversi strati del PCB e viene quindi immersa in altre sostanze chimiche, uno dei quali include il rame.

- Viene quindi applicato un altro strato di fotoresist, oltre a quello applicato in precedenza. tuttavia, questo foto-resist viene applicato solo allo strato esterno prima di essere ripreso da una macchina.

- Viene quindi eseguito un attacco dello strato esterno, e in questo processo, il rame in eccesso in eccesso viene rimosso con un solvente. Questo lo prepara quindi per un'altra ispezione ottica automatizzata con una macchina.

- Lo strato esterno viene quindi sottoposto a un altro ciclo di ispezione ottica automatizzata per garantire che il design corrisponda a ciò che è stato prodotto e che tutto il rame in eccesso venga rimosso per evitare collegamenti elettrici impropri.

- I pannelli vengono quindi accuratamente puliti prima di applicare una maschera di saldatura. Ogni pannello è ricoperto da un film di inchiostro epossidico e maschera di saldatura e quindi viene messo in un forno per la polimerizzazione.

- Dopodichè, le informazioni importanti rilevanti vengono quindi scritte e stampate sulla lavagna. Informazioni come numeri identificativi dell'azienda, etichette di avvertenza loghi dei produttori di annunci inclusi.

- Quindi è placcato con materiali conduttivi, oltre ad essere testato per garantire che svolga adeguatamente le sue funzioni, e dopo i controlli, viene quindi imballato e spedito per la vendita e la consegna.

Processo di prova del faro MOKO

Il test è un aspetto importante perché verifica se il dispositivo funziona correttamente come dovrebbe essere. Tutti i beacon e i tipi di beacon possono essere testati in qualsiasi momento; questo test può essere eseguito utilizzando la funzione di autotest. Collaudo operativo, tuttavia, a volte richiedono il permesso e l'approvazione, e i seguenti requisiti devono essere soddisfatti prima che venga data l'approvazione:

- Il beacon deve essere codificato con il protocollo TEST.

- Il 121.5/243 Il segnale MHZ dovrebbe essere disabilitato.

- È necessario dare un preavviso.

Nel caso di produttori che testano il faro MOKO, anche alcuni di questi requisiti devono essere soddisfatti:

- Il test non dovrebbe durare più di un periodo di 15 minuti.

- La posizione del test dovrebbe essere adeguatamente fornita.

- Deve essere dato un preavviso di almeno due giorni.

- Le esplosioni di beacon dovrebbero essere limitate.

- Deve essere indicato l'obiettivo del test previsto

- La descrizione del test dovrebbe essere indicata.

- L'ID Beacon dovrebbe essere fornito.

I processi di test del beacon MOKO sono i seguenti:

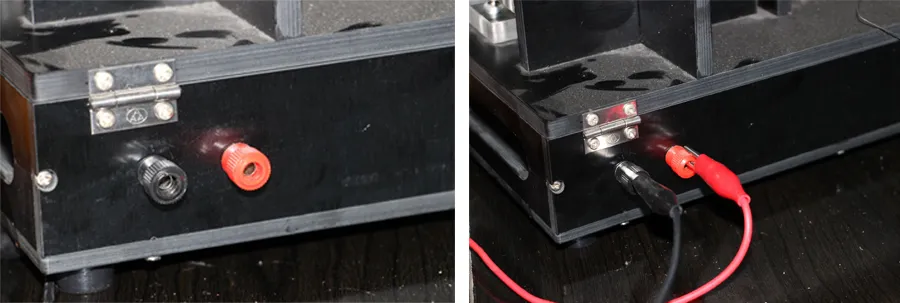

Preparare il cablaggio e il calibro

- Prendi un singolo PCBA con firmware masterizzato e mettilo nel rack di prova. Il rack di prova può essere alimentato da un alimentatore regolabile da 3,0 V-3,3 V. Il terminale rosso sul retro del rack di test è il terminale positivo mentre il terminale negativo del rack di test è rappresentato dal terminale nero.

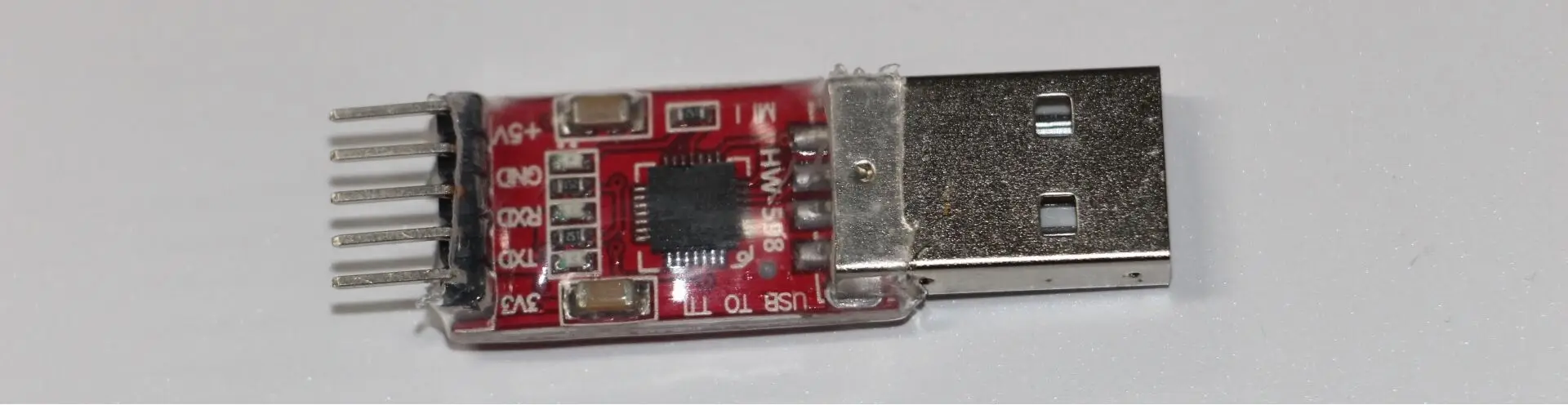

- Accendere l'interruttore di alimentazione dell'apparecchio, e il voltmetro del puntatore indica la tensione di alimentazione di 3.0-3.3V (Nota: l'interfaccia USB dell'amperometro con display digitale deve essere inserita nel foro USB del computer per l'alimentazione)

- Collegare un'estremità dell'USB rosso allo strumento della porta seriale che è stato collegato con il cavo all'estremità USB del computer, e collegare l'altra estremità al rack di prova.

- Open Beacon porta seriale stampa software del computer superiore

- Seleziona il numero della porta seriale del modulo corrispondente, e clicca “Apri porta seriale”.

- Posizionare il PCB a scheda singola nel rack di prova, energizzare il PCB, e la spia del PCB lampeggia. Dopo che la lampada si è spenta, l'amperometro con display digitale visualizzerà un valore di circa 1mA.

- Clic “Disconnetti” e osservare l'amperometro del display digitale. Mostra che il valore inferiore a 100uA è in uno stato di salto, e salta ripetutamente nel raggio di dozzine di uA. Il salto minimo sotto 20uA è richiesto per essere normale.

- Se l'amperometro con display digitale non soddisfa i requisiti di cui sopra, il PCB verrà estratto per il trattamento del prodotto difettoso (generalmente causato da false saldature causate da patch o danni materiali).

Istruzioni per il cablaggio di installazione della stampante

- Installare l'USB nello strumento della porta seriale e nel driver della stampante printer. Gli strumenti da USB a porta seriale e i driver della stampante sono stati memorizzati nella cartella dei driver; Utilizzare l'accesso all'alimentazione della stampante, La porta seriale USB turn nove collega la stampante e il computer. La luce blu sulla stampante è sempre accesa dopo l'accensione e la connessione è riuscita.

Il funzionamento del computer superiore

- Apri il “Porta seriale MOKO Beacon per stampare il software del computer superiore”.

- Seleziona l'interfaccia di produzione e inserisci il numero d'ordine del lotto.

- Seleziona il numero della porta seriale del modulo corrispondente, e clicca “Apri porta seriale”.

- Fare clic su "Importa configurazione" e selezionare il file .ini nella cartella.

Operazione di stampa di etichette

- Le seguenti operazioni devono essere completate entro 30 secondi dopo che l'asta di spinta del banco di prova è stata spinta verso il basso. Se l'operazione viene interrotta a metà, si prega di spingere l'asta verso l'alto e spingere di nuovo il modulo verso il basso down.

- Posizionare il PCB a scheda singola nel rack di prova, energizzare il PCB, e la spia del PCB lampeggia. Dopo che la lampada si è spenta, l'amperometro con display digitale visualizzerà un valore di circa 1mA;

- Clic “Correre” in basso a destra.

- Il personaggio verde “successo” appare nella finestra del risultato del confronto, e lo stato del sensore è “ok”. Se si verifica il successo, la stampante stamperà l'etichetta. Controlla che le parole sull'adesivo stampato siano centrate sopra e sotto.

- Quando il display ha successo, clic “Disconnetti” e clicca “Salva”. Si prega di notare che ogni operazione può essere cliccata solo una volta per salvare, non fare clic due volte!

Test dispositivo di ingresso

Premere a lungo il pulsante sull'apparecchiatura per 3S per spegnere il dispositivo, e il LED sarà acceso per circa 2 secondi. Il pulsante è necessario per sentirsi nitido senza isteresi, indicando che il pulsante funziona normalmente.

Inviare una mail

- Alla fine di ogni giornata di test, invia il file “mysqliteDatabase” all'indirizzo e-mail di controllo QA designato.

- Il supervisore del test caricherà i dati del test dell'ordine revisionato in un file compresso sul server FTP, e il percorso del file sono i dati di produzione /1. Dati di feedback di fabbrica /1. Bluetooth MOKO Beacon

- QA invierà i dati confermati all'e-mail aziendale.

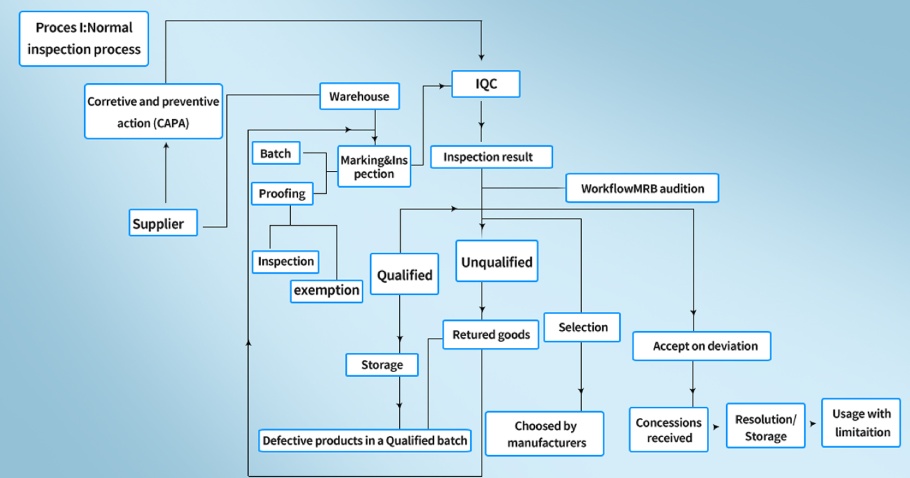

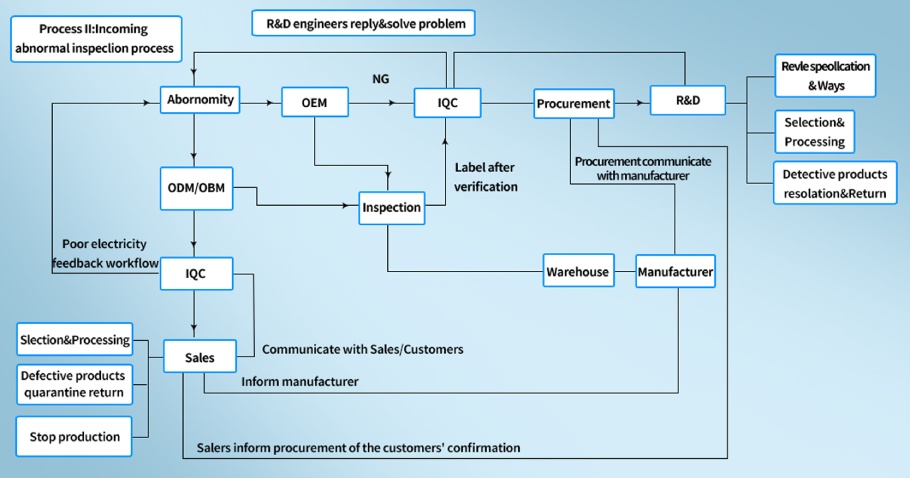

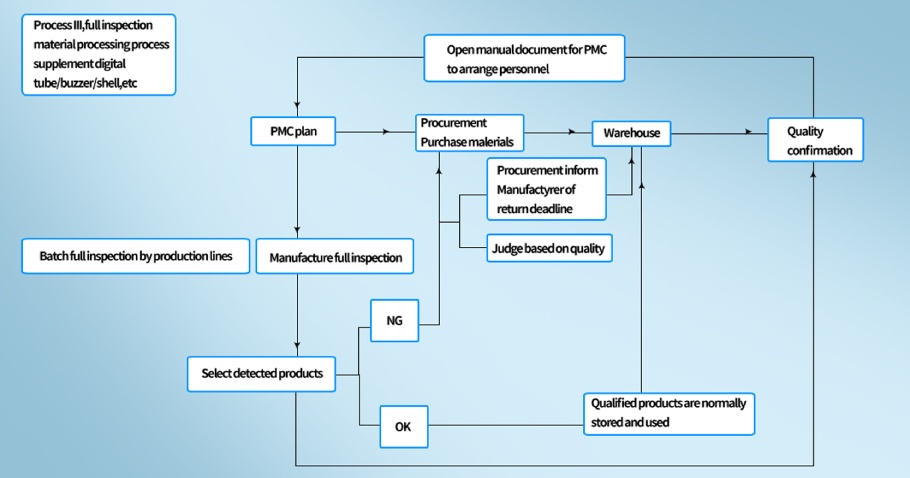

Il processo di ispezione per il faro MOKO

Il processo di ispezione per il faro MOKO è noto come Ispezione del primo articolo (FAI) e questo è fatto quando una persona, chi di solito è autorizzato a farlo, utilizza apparecchiature di misurazione per misurare e testare una o più parti del dispositivo per garantire che funzionino tutte correttamente. Vengono quindi confrontati con le specifiche e le funzionalità elencate dal cliente per vedere se corrispondono. I componenti selezionati per il test sono generalmente selezionati dal primo lotto di prodotti fabbricati. L'ispezione viene eseguita per diversi motivi, alcuni dei quali includono:

- Per verificare e controllare l'esattezza dei disegni con il prodotto finale realizzato

- Per verificare che le corrette procedure di produzione siano state rispettate nella fabbricazione di quel prodotto.

- Per accertare e assicurarsi che il produttore soddisfi le esigenze di produzione.

- Per determinare qualsiasi minuto o grande spostamento nella posizione del PCB.

- Per identificare se ci sono eventuali modifiche o ostacoli durante il processo di produzione.

Il processo sottoelencato comporta:

- La prima fase consiste nel definire le esigenze e i requisiti dell'ispezione. Perché stai ispezionando?? Cosa stai ispezionando?? E anche i requisiti che devono essere soddisfatti dai prodotti durante l'ispezione devono essere definiti.

- Il passo successivo è il piano di ispezione in cui l'ispettore redige un piano del processo attraverso il quale l'ispettore intende controllare i prodotti.

- Dopo che l'ispettore ha un piano, l'ispettore procede quindi all'ispezione dei prodotti.

- I prodotti vengono giudicati in base alle loro esigenze, funzionalità, e qualità, e se ci sono dei difetti al loro interno. Se viene rilevato un difetto o un errore error, viene quindi richiamato e rispedito per modifica e riparazione oppure viene distrutto.

- Se i prodotti superano il test senza intoppi o reclami, i prodotti vengono quindi approvati per essere inviati allo stoccaggio, consegna, o vendita a seconda dei casi.

- Durante il test dei materiali, l'ispettore prepara un rapporto dettagliato dell'intero processo e dell'operazione, insieme a potenziali errori o difetti individuati. Il verbale finale di compilazione viene quindi inviato al fabbricante o a chi il controllore riferisce. e, le azioni sono prese da lì, se procedere o apportare alcune modifiche cruciali.

Cosa controlla l'Ispettore

Alcune delle cose che l'ispettore controlla sono:

- La qualità dei prodotti

- La quantità dei prodotti realizzati

- La confezione del prodotto

- Le connessioni, soprattutto quelli elettrici all'interno dei prodotti

- La procedura e i processi di produzione.

- L'hardware dei materiali in esame

Quando viene eseguita un'ispezione?

Un'ispezione viene solitamente eseguita durante la prima corsa di produzione, o quando il design di un prodotto cambia, per garantire che mantenga ancora la sua funzionalità indipendentemente dal cambiamento. Anche se alcuni fattori di produzione dovessero cambiare, per esempio, la fonte delle materie prime, è necessaria un'ispezione per assicurarsi che riacquisti la sua qualità.

Un sopralluogo è importante e necessario perché aiuta a mantenere la qualità del prodotto, riducendo allo stesso tempo gli sprechi a causa di difetti di produzione e risparmiando tempo rilevando prima i potenziali problemi.

Anche, con l'emergere della tecnologia, i computer vengono ora utilizzati per registrare e archiviare digitalmente informazioni cruciali senza dover registrare tutto su carta, e aiuta anche a generare rapporti istantanei subito dopo il processo di ispezione del primo articolo.

Le ispezioni di produzione sono di due tipi

A tempo debito della produzione: In questa fase, i prodotti vengono testati e ispezionati a metà del processo di produzione per identificare tempestivamente gli errori e prevenire gli sprechi. Questo tipo viene solitamente eseguito ed è ideale per la produzione di prodotti su larga scala, e per i prodotti che hanno un alto rischio di difetti.

L'ultima fase di ispezione: Questo tipo di ispezione viene solitamente eseguita dopo l'intero processo di produzione e fabbricazione. Quello che viene ora ispezionato è il prodotto finito per verificare la sicurezza e gli standard del prodotto.

Sebbene il controllo della qualità e il processo di ispezione siano molto importanti nella produzione, alcune aziende potrebbero non sentirsi a proprio agio e spesso impiegano alcune tattiche per evitare o ridurre le interferenze del controllo di qualità quality.

Anche se non nascondiamo in alcun modo l'ispezione, alcune aziende lo fanno. È necessario evitare di acquistare da qualsiasi azienda che pratichi una delle tattiche losche sottoelencate per evitare il controllo di qualità.

Alcuni Azienda potrebbe evitare ispezione attraverso alcune tattiche

- Fornire un indirizzo di fabbrica sbagliato:

Alcune aziende, nel tentativo di nascondere o mascherare l'effettivo processo o le condizioni del processo di produzione, potrebbe fornire un indirizzo falso per l'ispezione. Potrebbero organizzare un luogo diverso per l'ispezione, che è molto diverso dal luogo in cui avviene la produzione effettiva.

- Limitare l'accesso a parti dell'edificio

Anche se viene fornito l'indirizzo corretto per il luogo di produzione, alcune aziende potrebbero ancora voler limitare l'accesso del revisore e impedirgli di entrare in determinate aree. Le aree consentite potrebbero spesso essere l'area di stoccaggio o il magazzino in cui sono immagazzinati i prodotti finiti e un'altra area assegnata per l'ispezione, che è diverso dalla zona di produzione e di solito potrebbero essere accompagnati da operai o personale per evitare che si allontani.

Non confermare una data fissata per l'ispezione:

Un altro modo in cui alcuni potrebbero cercare di evitare questo è il caso in cui non esiste una data fissa e confermata per il controllo di qualità e l'audizione. L'azienda di solito riprogramma più volte o potrebbe addurre un motivo per evitare la programmazione per una data particolare.

Non fornire l'attrezzatura giusta:

Sebbene alcuni auditor dispongano di alcune apparecchiature di test e controllo della qualità quality, una grossa fetta dovrebbe essere fornita dall'azienda per una lettura accurata dei risultati e alcuni potrebbero tentare di aggirare questo problema fornendo agli ispettori apparecchiature difettose o manomesse per fornire letture false o risultati favorevoli all'azienda. Altri tempi, potrebbero addurre una scusa per l'indisponibilità dell'attrezzatura in quel particolare momento per un motivo o per l'altro.

Rifiutare alcuni test in loco:

Alcune aziende potrebbero scegliere di non consentire l'esecuzione di alcuni test specifici in loco a causa di uno o due motivi.