Nos appareils de balise

La balise MOKO est disponible dans une variété de séries qui sont divisées en série H, Série M et série W.

Quelques exemples ou Moko Beacon sont listés ci-dessous:

| M1 Cdans la balise | Balise M2 |

| puce nRF52810 | Nordique nRF52811/nRF52810/nRF52832 |

| abdos + Matériel informatique | ABS + PC |

| LED rouge unique | LED rouge unique |

| Apple iBeacon | Apple iBeacon |

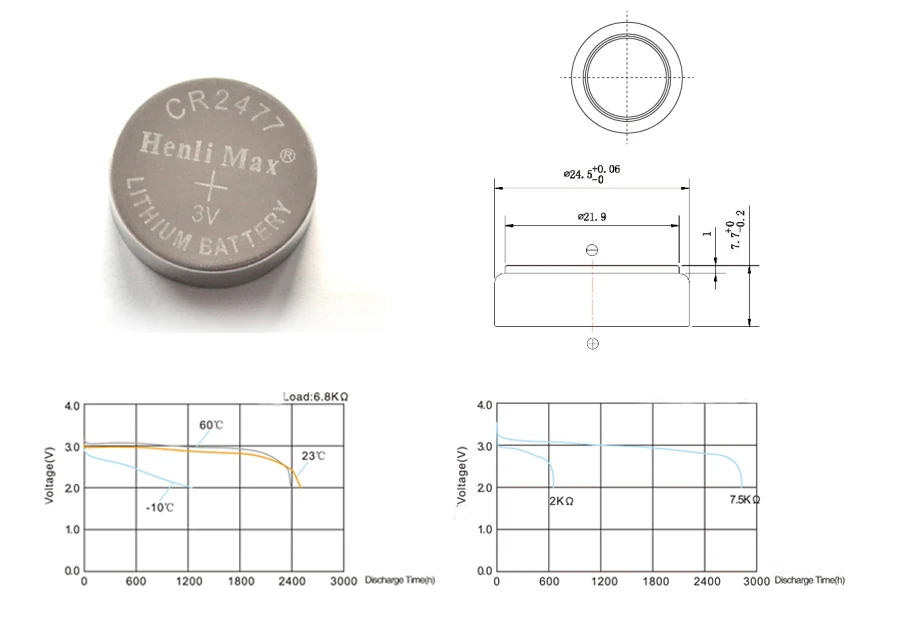

| Batterie remplaçable 220mAh CR203 | Batterie remplaçable 1000mAh CR2477 |

| Balise H1 | Balise H2 | Balise H2A |

| Puces principales nRF52832 et nRF52810 | Puces principales nRF52832 et nRF52810 | Puce principale nRF52810 |

| Fait de matériaux ABS + PC + TPU | Fait de matériaux ABS + PC + TPU | Fait de matériaux ABS + PC + TPU |

| LED rouge unique | LED rouge unique | LED rouge unique |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Pile CR2032 au lithium remplaçable de 220 mAh | Pile au lithium CR2477 remplaçable de 1000 mAh | Pile au lithium CR2477 remplaçable de 1000 mAh |

| Balise H3 | Balise à capteur H4/H4 Pro | Balise RFID H5 |

| Puces principales nRF52832 et nRF52810 | puce nRF52832 | puce nRF52810 |

| Fait de matériaux ABS | abdos + Matériel PC et PMMA | Fait de matériaux ABS + PC + TPU |

| LED rouge unique | 1 vert et 1 LED rouge | LED rouge unique |

| Apple iBeacon | Apple iBeacon | Apple iBeacon |

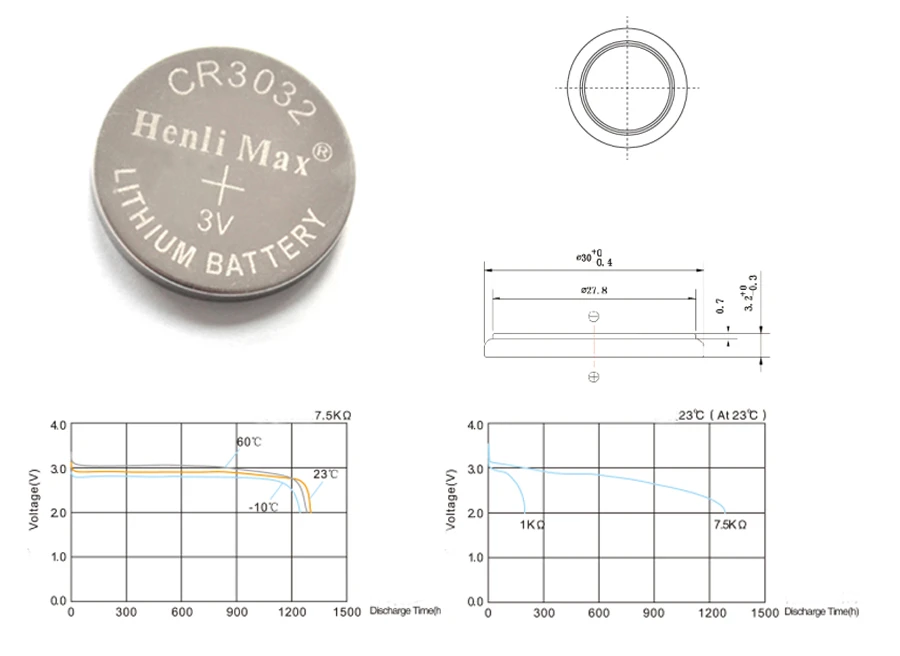

| Batterie Li-MnO2 800mAh non remplaçable | Batterie AAA 1200 mAh remplaçable | Batterie remplaçable 550mAh CR3032 |

| Balise W2 | Balise W3/W3B | Balise W3 Pro | Balise W5 | Balise W6 |

| Nordic nRF52832 | Nordique nRF52810/ nRF52832 | Nordique nRF52810/ nRF52832 | Nordic nRF52832 | Nordique nRF52811/ nRF52810/ nRF52832 |

| PC+TPU | ABS + PC | ABS + PC TPE | PC + verre de couverture ,TPU | ABS + PC |

| LED RVB | LED rouge unique | LED rouge unique | LED RVB | LED rouge unique |

| Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon | Apple iBeacon |

| Lithium rechargeable 80 mAh | Batterie remplaçable 220 mAh CR3032 | Non remplaçable 220mAh CR3032 | Batterie au lithium rechargeable de 230 mAh | Remplaçable 220mAh CR3032 |

Matériaux du boîtier

Comme vous pouvez le voir dans la série de balises Moko répertoriées ci-dessus. Les boîtiers de boîtier de balise MOKO sont fabriqués à partir d'un, ou la combinaison de deux ou plusieurs des matériaux d'enceinte sous-énumérés:

- abdos (Acrylonitrile butadiène styrène)

- ordinateur (Polycarbonate)

- PMMA (Acrylique)

- TPU (Polyuréthane thermoplastique)

Pourquoi nous les choisissons

abdos

- Il peut être pigmenté facilement (C'est, il absorbe facilement les couleurs grâce au processus de pigmentation).

- Il est facilement manipulable avec des machines et des outils simples

- C'est un excellent isolant

- A léger et est imperméable à la plupart des déversements chimiques

ordinateur (Polycarbonate)

- Il est robuste et peut résister à des impacts considérables sans trop de dommages

- Peut fonctionner de manière optimale dans une large plage de température

- Sa forme traitée est très attrayante

- Il est rentable pour une utilisation dans des environnements extrêmes

PMMA (Acrylique ou Plexiglas)

- Il peut être recyclé et réutilisé sans dégradation

- Il est résistant aux rayures

- Il se décline en différentes nuances de belles couleurs

TPU

- Il est très flexible et durable

- Il a une large gamme de tailles et de couleurs

- Il dégage des fumées très minimes lors de l'impression

En plus de ces avantages, ces matériaux ont leurs inconvénients spécifiques. Par conséquent, nous combinons deux ou plusieurs des matériaux de nos balises pour compléter leurs fonctions et également compenser leurs inefficacités respectives. Cela rend les produits de balise MoKo des meilleurs matériaux.

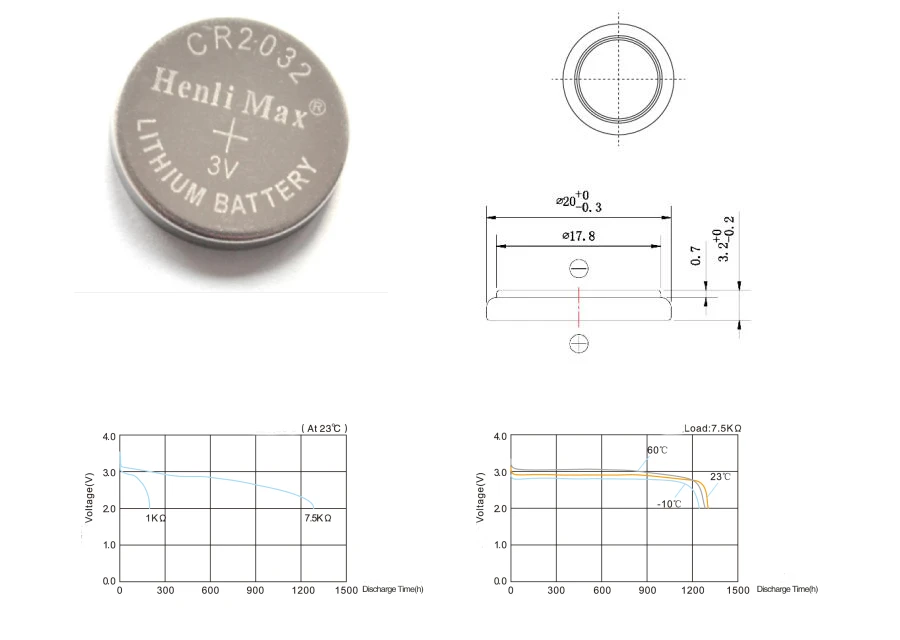

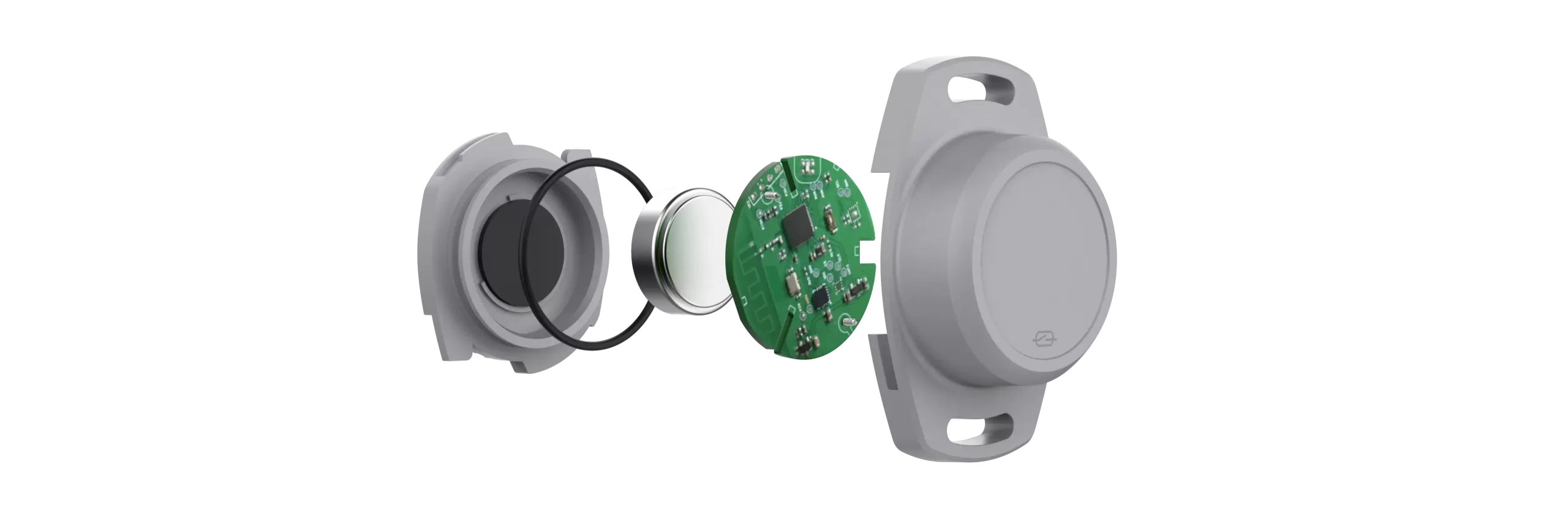

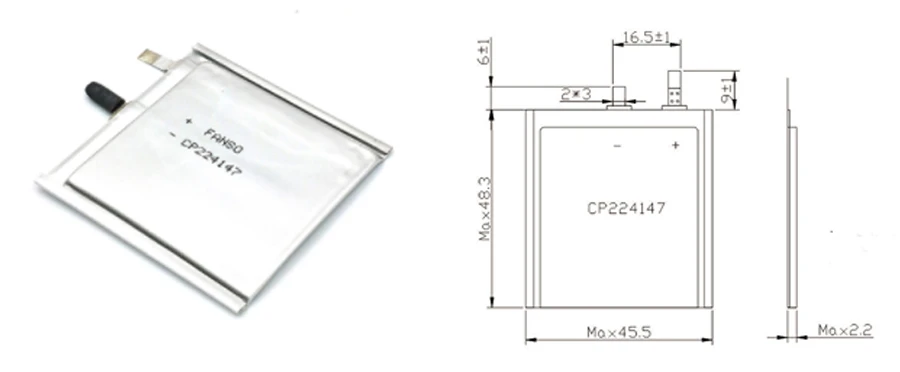

Piles

Différents types et types de batteries sont utilisés dans ces balises, allant des piles remplaçables aux piles non remplaçables. Qui pourrait être soit une pile bouton (ou bouton) piles, Les piles AAA sont un autre type de pile MoKo cependant, Des piles AA sont également utilisées. Et, la durée de vie de chaque batterie dépend de facteurs tels que la transmission, intervalle publicitaire, et également le type de puce de processeur de balise, entre autres.

Les piles AA et AAA sont plus grosses, plus volumineux, et sont utilisés sur des balises beaucoup plus grandes qui fournissent une puissance plus élevée et ont également une consommation d'énergie plus élevée. Alors que les piles bouton ou les piles bouton sont beaucoup plus petites, plus élégant, et peut s'intégrer dans des balises plus petites qui ont une consommation d'énergie réduite. Les piles bouton sont des cellules lithium-ion et elles peuvent fournir jusqu'à 1000 mAh de puissance et sont également beaucoup plus fiables que les autres.

Les batteries peuvent également être divisées en batteries à usage unique ou rechargeables. Les batteries à usage unique ont une charge particulière et sont utilisées jusqu'à épuisement de leur autonomie puis mise au rebut. Le faible coût habituel et le faible taux d'autodécharge sont les deux avantages les plus prononcés des batteries à usage unique, et ils sont aussi très largement disponibles. Un inconvénient cependant est qu'ils ne peuvent pas être réutilisés.

Les piles rechargeables sont des piles conçues pour être utilisées puis, peut être rechargé encore et encore, en continu. Un avantage de ce type de batterie est qu'elles ont une très longue durée de vie et qu'elles génèrent également moins de déchets que les batteries à usage unique.

Voici quelques conseils pour choisir la bonne batterie pour votre balise:

- Vérifiez quelle batterie l'appareil utilise et continuez avec ce type.

- Pesez le pour et le contre des différentes batteries et décidez laquelle convient le mieux à votre appareil et correspond à vos besoins.

Le choix principal de la balise MOKO est la pile bouton à usage unique, car elle a une faible consommation d'énergie et une faible décharge et a également une durée de vie prolongée de la batterie par rapport aux autres..

Antennes

Une antenne est une partie importante d'une balise et la bonne antenne améliorera considérablement les performances de l'appareil. Les types d'antennes les plus courants sont les PCB (Circuit imprimé) antenne, Antenne en céramique,Antenne à puce, Antenne FPC et l'antenne Whip.

Antenne PCB

Cette antenne comprend une trace qui est tracée sur une carte de circuit imprimé. Les types de trace sur le tableau peuvent également varier en fonction de certains facteurs, notamment l'espace requis pour cela. La trace est placée sur la carte afin de faciliter la communication sans fil et peut parfois être longue à produire.

Les avantages de l'antenne PCB incluent:

- L'antenne trace est généralement intégrée lors de la fabrication.

- L'antenne a une large bande passante

- Il dispose d'un réseau solide et fiable

- Leur structure bidimensionnelle permet de limiter leur encombrement

Les inconvénients de l'antenne PCB comprennent:

- Ils prennent une longue période et sont difficiles à concevoir

- Ils nécessitent beaucoup plus d'espace que les autres antennes

- Ils peuvent parfois être facilement perturbés par l'environnement ou la météo

- ils sont chers a faire

- Aucun changement ou modification ne peut être apporté à l'antenne après fabrication.

Antenne à puce: ce genre d'antenne nécessite un petit espace pour être mis en œuvre. Ils peuvent également être intégrés à la carte de circuit imprimé pour émettre des ondes électromagnétiques à haute fréquence, qui ont une portée limitée.

Les avantages de l'antenne à puce incluent:

- C'est rentable

- Leurs propriétés et leur fonction peuvent être configurées de différentes manières

- Ils sont de petite taille

- Ils sont moins sujets aux interférences de l'environnement

- Ils sont faciles à configurer, modifier ou remplacer.

Les inconvénients de l'antenne à puce comprennent:

- Ils ont un coût initial accru

- Par rapport à une antenne trace de circuit imprimé, il est un peu en retard en terme de performances.

Antenne fouet: Cette antenne se compose principalement d'une tige mince ou d'un fil flexible connecté à un émetteur. Ces types d'antennes sont généralement flexibles afin de ne pas se casser facilement lorsqu'ils sont dérangés ou déplacés.

Les avantages de l'antenne fouet comprennent:

- Ils sont généralement de petite taille

- Ils ont une large bande passante

- Ils sont très faciles à construire et à configurer

- Ils sont très sensibles

- Ils résistent aux bruits électriques.

Les inconvénients incluent:

- Pour une meilleure sensibilité, la tige/le fil doit être à une hauteur accrue.

- Pour de meilleures performances, l'antenne doit être située sur un bon plan de masse.

Cantenne éramique:Quelques modèles de balises (comme H1, H5, W2) utiliser une antenne en céramique, qui a des paramètres stables, petite taille et n'a pas besoin de dépenser beaucoup d'efforts de conception.

Antenne FPC:Il existe aussi des modèles (comme W5) en utilisant l'antenne FPC,qui est basé sur les fabricants de conception d'antennes pour une conception ciblée, ce type d'applicabilité d'antenne est étroit, chaque modèle doit être conçu séparément.

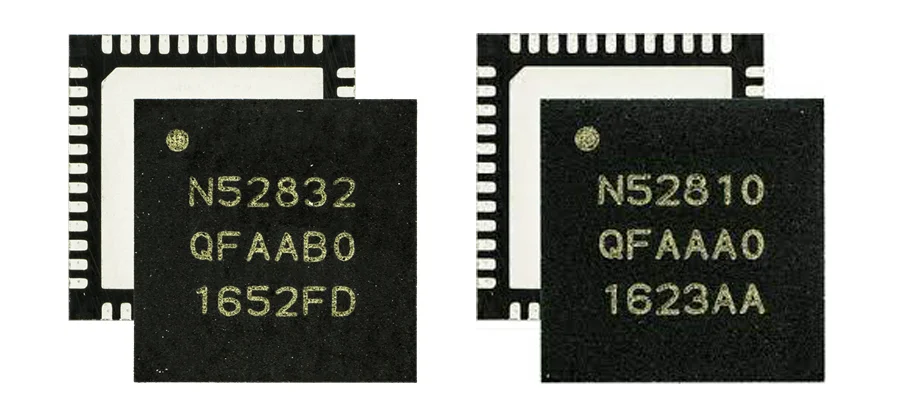

Puces utilisées dans les balises

Les deux puces principales utilisées dans la balise MOKO sont les puces nRF52832 et nRF52810.

La puce nRF52832 est une puce multiprotocole puissante qui est utilisée dans de nombreux appareils Bluetooth et sans fil en raison de sa fonction haute vitesse qui prend en charge une vitesse allant jusqu'à 2 Mbps et prend également en charge Bluetooth Low Energy. (DEVENU) tout en offrant une très bonne mémoire à la fois pour le Flash et la RAM. Cette puce est construite autour d'un processeur Arm Cortex M4 avec une unité à virgule flottante de 64 MHz. Il dispose également d'un système de gestion de l'alimentation adaptatif qui lui permet de posséder une fonction de très faible consommation d'énergie.

La puce nRF52810 est un autre membre du nRF52 et dispose également d'un processeur qui utilise ARM Cortex M4 et utilise également la même architecture que les autres de son groupe, qui prend en charge la migration et l'utilisation faciles d'une puce à l'autre. Il comprend des fonctionnalités telles que

- Le flash de 192 Ko avec une mémoire de 24 Ko

- un démodulateur en quadrature

- une puissance de sortie programmable

- une vitesse élevée de SPI 8MHz

- un convertisseur abaisseur CC sur puce

- un DMA facile pour la connexion avec des interfaces numériques

- une interconnexion périphérique programmable

Et a diverses applications et utilisations comme dans les capteurs médicaux et de fitness, jouets, et aussi des télécommandes.

Niveaux d'étanchéité

Les indices de protection contre la pénétration sont utilisés pour mesurer les niveaux d'étanchéité de la balise MoKo. Ce type de classement regroupe et évalue le niveau de protection contre les menaces potentiellement dommageables telles que la poussière, contact accidentel, et de l'eau. Les indices IP se présentent sous un format tel que « IP 65 », où le premier chiffre signifie sa protection contre la poussière et la saleté, tandis que le deuxième chiffre signifie sa protection ou sa résistance à l'eau. La balise MOKO a des niveaux allant de IP65, IP66, et IP67, qui sont définis comme suit:

- IP65: Ce niveau signifie que la balise est protégée contre les jets d'eau et l'eau pulvérisée par une buse (6.3mm). La période d'essai pour cela est 15 minutes; le volume d'eau est 12.5 litres par minute, alors que la pression de l'eau est de 30kPa à une distance de 3m.

- IP66: Ce niveau signifie que la balise est protégée contre les jets d'eau puissants et l'eau pulvérisée par une buse (12.5mm). La période d'essai pour cela est 3 minutes; le volume d'eau est 100 litres par minute, alors que la pression de l'eau est de 100kPa à une distance de 3m.

- IP67: Ce niveau signifie que la balise est protégée contre une immersion dans l'eau jusqu'à 1m. La période d'essai pour cela est 30 minutes;

Techniques de fabrication de PCB

Le processus de fabrication d'un PCB est complexe et implique de nombreuses étapes à effectuer avec précision pour arriver au produit fini. Le processus de fabrication de PCB est le suivant:

- La première étape est le processus de conception. C'est là que le concepteur ou le fabricant établit un contour pour le PCB et identifie également ses exigences. Un logiciel de conception peut également être utilisé et un logiciel couramment utilisé est Extended Gerber. Ce logiciel encode toutes les informations utiles dont le concepteur a besoin et il les révise également de nombreuses fois pour s'assurer qu'aucune erreur n'est présente.

- Après que la conception a été faite, il doit encore être vérifié plusieurs fois pour s'assurer que tout est en place et qu'il ne manque aucun composant important s'il a été correctement vérifié et qu'aucune erreur ne peut être trouvée, la conception peut ensuite être avancée à l'étape suivante.

- Une imprimante connue sous le nom d'imprimante traceur est utilisée pour imprimer la conception du PCB. Cette imprimante fait un film spécial du dessin et les couches de la planche sont représentées à l'encre noire et transparente. L'encre noire représente les circuits en cuivre tandis que l'encre transparente représente les zones non conductrices de la carte. Après l'impression, les films sont disposés et des trous sont percés à travers eux pour les aligner.

- Le fabricant imprime ensuite le dessin sur un morceau de stratifié, tandis qu'on y ajoute du cuivre. Ensuite, le stratifié est recouvert d'un film photosensible (connu sous le nom de résister) et aligné en conséquence, en utilisant les trous percés pour l'alignement. Quand ils sont commodément alignés, un rayon ultraviolet est passé à travers pour durcir la résine, puis la planche est lavée avec une solution alcaline pour éliminer la photoréserve restante et indésirable. Il passe ensuite par un lavage sous pression et est ensuite mis à sécher.

- Après séchage, le cuivre nécessaire sur la carte est couvert, tout en exposant le reste à un produit chimique qui élimine le cuivre indésirable de la carte, et ne laisse que le montant requis ou souhaité.

- Après la gravure adéquate et l'élimination du cuivre indésirable, la planche est ensuite nettoyée puis alignée selon la couche. Les couches sont placées sur une machine qui enfonce une épingle à travers les trous dans les différentes couches de la planche.

- Après l'alignement des calques, une inspection optique automatisée est effectuée pour s'assurer qu'aucune erreur n'est présente. Ce processus est très important car il s'agit de la dernière étape au cours de laquelle vous pouvez apporter des modifications au tableau avant qu'ils ne soient définitivement réunis et aucun autre changement ou erreur ne peut être corrigé.. Cette inspection est effectuée par une machine.

- Après que les couches ont été vérifiées et se sont avérées sans défauts ou erreurs, les différentes couches sont alors prêtes à être fondues. Les couches sont fusionnées comme un sandwich et sont réalisées sur une table de presse spéciale à l'aide de pinces métalliques. Une couche de résine époxy pré-enduite est placée en premier, suivi d'une couche de substrat, puis une couche de feuille de cuivre qui est également précédée de plusieurs feuilles de résine et enfin recouverte d'un morceau de cuivre appelé plaque de presse. Après avoir été empilés les uns sur les autres, il est ensuite pressé mécaniquement et fixé correctement. Ensuite, la pile est amenée dans une presse à plastifier pour appliquer de la chaleur et de la pression aux différentes couches pour les maintenir ensemble..

- La pile est ensuite passée à travers une machine à rayons X qui vérifie et localise les points de forage et est ensuite forée, enlever l'excès de cuivre restant.

- Ensuite, la prochaine étape est le placage, par lequel la carte est nettoyée puis un produit chimique est utilisé pour fusionner les différentes couches de PCB et il est ensuite baigné dans d'autres produits chimiques, dont l'un comprend du cuivre.

- Une autre couche de photo-résist est ensuite appliquée, en plus de celui appliqué précédemment. toutefois, cette résine photosensible n'est appliquée que sur la couche externe avant d'être à nouveau imagée par une machine.

- Une gravure de la couche externe est ensuite subie, et dans ce processus, l'excès supplémentaire de cuivre indésirable est éliminé avec un solvant. Cela le prépare ensuite pour une autre inspection optique automatisée avec une machine.

- La couche externe subit ensuite une autre série d'inspections optiques automatisées pour s'assurer que la conception correspond à ce qui a été produit et que tout le cuivre en excès est retiré pour éviter les connexions électriques incorrectes..

- Les panneaux sont ensuite soigneusement nettoyés avant l'application d'un masque de soudure. Chaque panneau est recouvert d'un film d'encre époxy et de masque de soudure, puis il est mis dans un four pour durcir.

- Après ça, les informations importantes pertinentes sont ensuite écrites et imprimées au tableau. Informations telles que les numéros d'identification de l'entreprise, les étiquettes d'avertissement et les logos des fabricants sont inclus.

- Ensuite, il est plaqué avec des matériaux conducteurs, ainsi que d'être testé pour s'assurer qu'il remplit ses fonctions de manière adéquate, et après vérifications, est ensuite emballé et envoyé à la vente et à la livraison.

Processus de test de la balise MOKO

Le test est un aspect important car il vérifie si l'appareil fonctionne correctement comme il se doit. Toutes les balises et types de balises peuvent être testés à tout moment; ce test peut être effectué à l'aide de la fonction d'auto-test. Tests opérationnels, toutefois, nécessitent parfois une autorisation et une approbation, et les exigences suivantes doivent être remplies avant que l'approbation ne soit donnée:

- La balise est à coder avec le protocole TEST.

- Le 121.5/243 Le signal MHZ doit être désactivé.

- Un préavis doit être donné.

Dans le cas des fabricants testant la balise MOKO, certaines de ces exigences doivent également être remplies:

- Le test ne doit pas durer plus d'une période de 15 minutes.

- L'emplacement du test doit être fourni de manière adéquate.

- Un préavis d'au moins deux jours doit être donné.

- Les rafales de balises doivent être limitées.

- L'objectif du test prévu doit être indiqué

- La description du test doit être indiquée.

- L'identifiant de la balise doit être fourni.

Les processus de test de la balise MOKO sont les suivants:

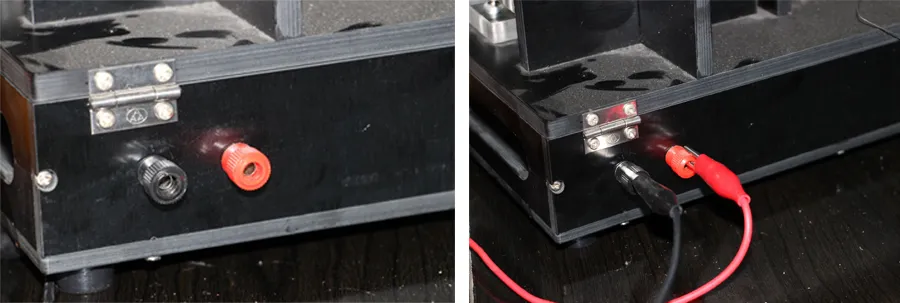

Préparer le câblage et la jauge

- Prenez un seul PCBA avec un firmware gravé et placez-le dans le rack de test. Le rack de test peut être alimenté par une alimentation réglable de 3,0 V à 3,3 V. La borne rouge à l'arrière du rack de test est la borne positive tandis que la borne négative du rack de test est représentée par la borne noire.

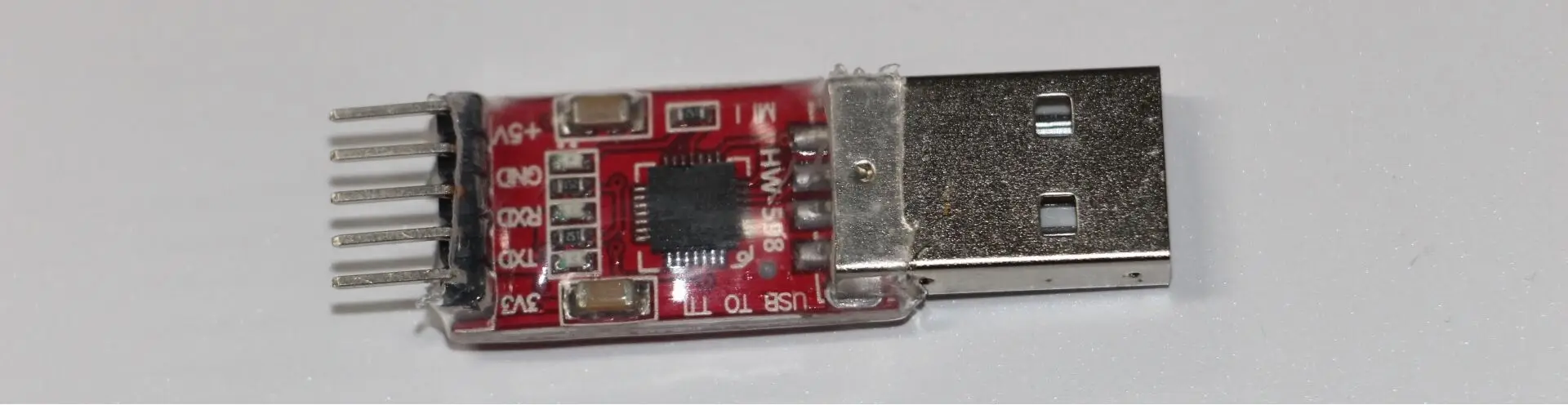

- Allumez l'interrupteur d'alimentation de l'appareil, et le voltmètre pointeur indique la tension d'alimentation de 3.0-3.3V (Noter: l'interface USB de l'ampèremètre à affichage numérique doit être insérée dans le trou USB de l'ordinateur pour l'alimentation)

- Connectez une extrémité de l'USB rouge à l'outil de port série qui a été connecté avec le fil à l'extrémité USB de l'ordinateur, et connectez l'autre extrémité au rack de test.

- Logiciel d'ordinateur supérieur d'impression de port série Open Beacon

- Sélectionnez le numéro de port série du module correspondant, et cliquez “Port série ouvert”.

- Placez le PCB à carte unique dans le rack de test, alimenter le PCB, et la lampe PCB clignote. Une fois la lampe éteinte, l'ampèremètre à affichage numérique affichera une valeur d'environ 1 mA.

- Cliquez sur “Déconnecter” et observez l'ampèremètre à affichage numérique. Il montre que la valeur inférieure à 100uA est dans un état de saut, et il saute à plusieurs reprises dans la plage de dizaines d'uA. Le saut minimum en dessous de 20uA doit être normal.

- Si l'ampèremètre à affichage numérique ne répond pas aux exigences ci-dessus, le PCB sera retiré pour traitement de produit défectueux (généralement causé par une fausse soudure causée par un patch ou des dommages matériels).

Instructions de câblage d'installation de l'imprimante

- Installez l'outil USB sur le port série et le pilote d'imprimante. Les outils de port USB vers série et les pilotes d'imprimante ont été stockés dans le dossier des pilotes; Utiliser l'accès à l'alimentation de l'imprimante, USB tourner neuf port série connecter l'imprimante et l'ordinateur. Le voyant bleu de l'imprimante est toujours allumé après la mise sous tension et la connexion est réussie.

Le fonctionnement de l'ordinateur supérieur

- Ouvrez le “Port série MOKO Beacon pour imprimer le logiciel de l'ordinateur supérieur”.

- Sélectionnez l'interface de production et remplissez le numéro de commande de lot.

- Sélectionnez le numéro de port série du module correspondant, et cliquez “Port série ouvert”.

- Cliquez sur « Importer la configuration » et sélectionnez le fichier .ini dans le dossier.

Opération d'impression d'étiquettes

- Les opérations suivantes doivent être achevées dans les 30 secondes après l'enfoncement de la tige de poussée du banc d'essai. Si l'opération est interrompue à mi-chemin, veuillez pousser la tige de poussée vers le haut et pousser à nouveau le module vers le bas.

- Placez le PCB à carte unique dans le rack de test, alimenter le PCB, et la lampe PCB clignote. Une fois la lampe éteinte, l'ampèremètre à affichage numérique affichera une valeur d'environ 1 mA;

- Cliquez sur “Cours” en bas à droite.

- Le personnage vert “Succès” apparaît dans la fenêtre du résultat de la comparaison, et l'état du capteur est “d'accord”. Si le succès se produit, l'imprimante imprimera l'étiquette. Vérifiez que les mots sur l'autocollant imprimé sont centrés en haut et en bas.

- Lorsque l'affichage est réussi, Cliquez sur “Déconnecter” et cliquez “sauver”. Veuillez noter que chaque opération ne peut être cliqué qu'une seule fois pour enregistrer, ne cliquez pas deux fois!

Test du périphérique d'entrée

Appuyez longuement sur le bouton de l'appareil pendant 3S pour éteindre l'appareil, et la LED sera allumée pendant environ 2 secondes. Le bouton doit être net sans hystérésis, indiquant que le bouton fonctionne normalement.

Envoyer un mail

- A la fin de chaque journée de test, envoyer le fichier “mysqliteBase de données” à l'adresse e-mail d'audit AQ désignée.

- Le superviseur de test téléchargera les données de test de la commande examinées dans un fichier compressé sur le serveur FTP, et le chemin du fichier est des données de production /1. Données de retour d'usine /1. Balise Bluetooth MOKO

- QA enverra les données confirmées à l'e-mail professionnel.

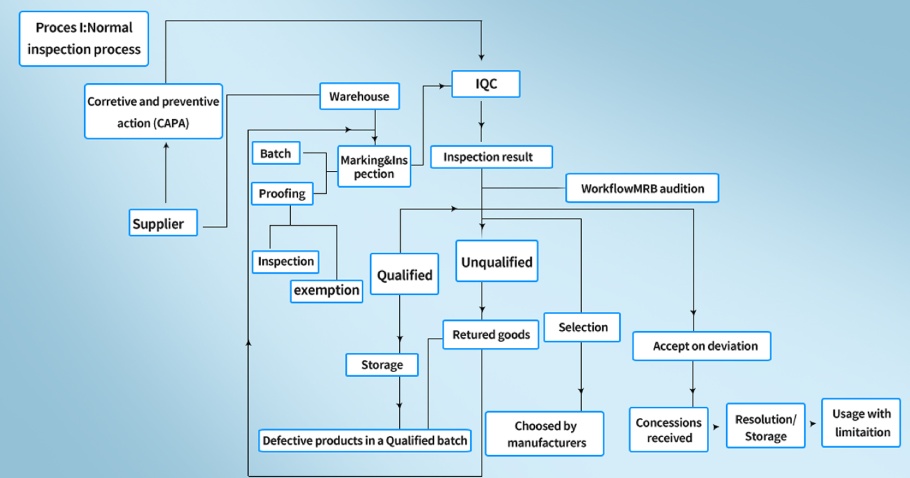

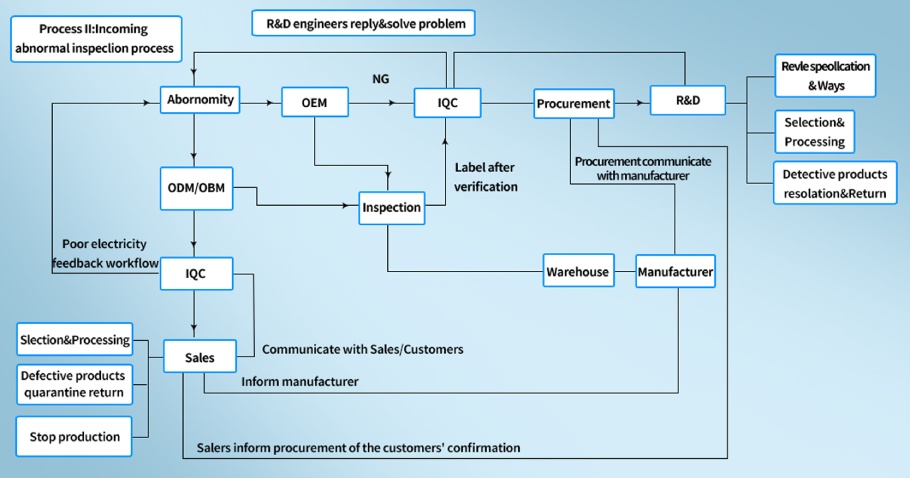

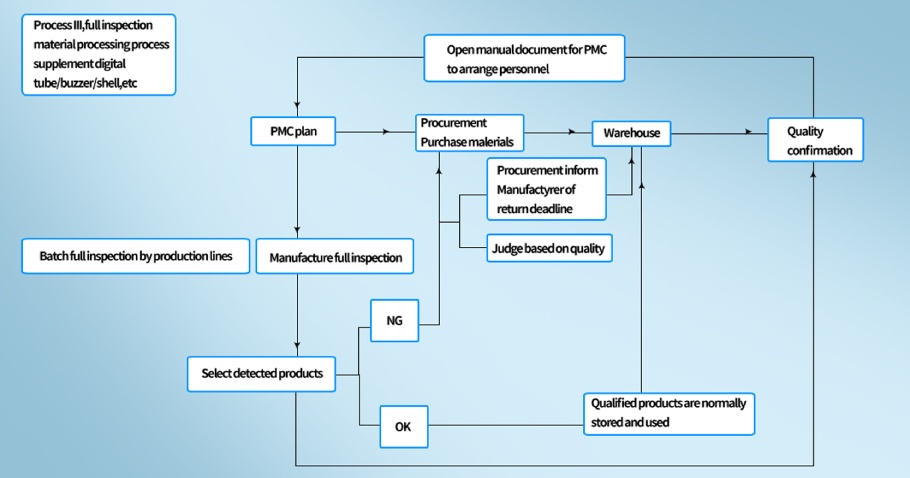

Le processus d'inspection pour la balise MOKO

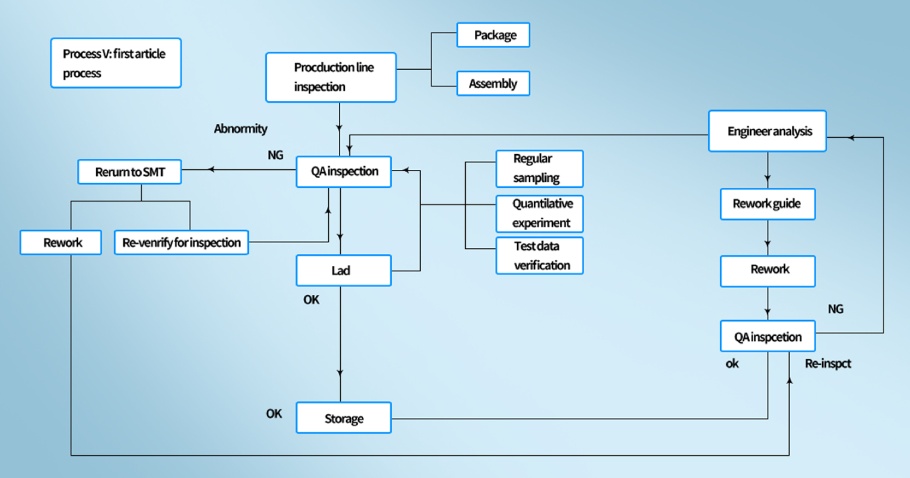

Le processus d'inspection de la balise MOKO est connu sous le nom d'inspection du premier article. (FAIRE) et cela se fait lorsqu'une personne, qui est habituellement autorisé à le faire, utilise un équipement de mesure pour mesurer et tester une ou plusieurs parties de l'appareil afin de s'assurer qu'elles fonctionnent toutes correctement. Ils sont ensuite comparés aux spécifications et fonctionnalités répertoriées par le client pour voir s'ils correspondent. Les composants sélectionnés pour les tests sont généralement sélectionnés à partir du premier lot de produits fabriqués. L'inspection est effectuée pour plusieurs raisons, dont certains comprennent:

- Pour vérifier et contrôler l'exactitude des dessins avec le produit final fabriqué

- Pour vérifier que les bonnes procédures de production ont été respectées lors de la fabrication de ce produit.

- Pour vérifier et s'assurer que le fabricant répond aux besoins de la production.

- Pour déterminer tout changement minute ou important dans l'emplacement du PCB.

- Pour identifier s'il y a des changements ou des obstructions possibles pendant le processus de production.

Le processus sous-énuméré implique:

- La première étape consiste à définir les besoins et les exigences de l'inspection. Pourquoi inspectez-vous? Qu'est-ce que tu inspectes? Et aussi les exigences qui doivent être remplies par les produits lors de l'inspection doivent être définies.

- L'étape suivante est le plan d'inspection où l'inspecteur établit un plan du processus par lequel l'inspecteur a l'intention de vérifier les produits.

- Une fois que l'inspecteur a un plan, l'inspecteur procède ensuite à l'inspection des produits.

- Les produits sont jugés en fonction de leurs exigences, Fonctionnalité, et qualité, et s'il y a des défauts en eux. Si un défaut ou une erreur est détecté, il est alors rappelé et soit renvoyé pour modification et réparation, soit il est détruit.

- Si les produits passent le test sans aucun problème ni plainte, les produits sont ensuite approuvés pour être envoyés en stockage, livraison, ou vente selon le cas.

- En testant les matériaux, l'inspecteur prépare un rapport détaillé de l'ensemble du processus et de l'opération, ainsi que toute erreur potentielle ou tout défaut détecté. Le rapport final de compilation est ensuite envoyé au fabricant ou à la personne à qui l'inspecteur relève.. Et, des actions sont prises à partir de là, s'il faut procéder ou apporter des changements cruciaux.

Ce que l'inspecteur vérifie

Certaines des choses que l'inspecteur vérifie sont:

- La qualité des produits

- La quantité des produits fabriqués

- L'emballage du produit

- Les connexions, en particulier les électriques dans les produits

- La procédure et les procédés de fabrication.

- Le matériel des matériaux examinés

Quand est-ce qu'une inspection est effectuée?

Un contrôle est généralement effectué lors du premier cycle de production, ou lorsque la conception d'un produit change, pour s'assurer qu'il conserve toujours sa fonctionnalité quel que soit le changement. Aussi si certains facteurs de production devaient changer, par exemple, la source des matières premières, une inspection est nécessaire pour s'assurer qu'il retrouve sa qualité.

Une inspection est importante et nécessaire car elle permet de conserver la qualité du produit, tout en réduisant les déchets dus aux défauts de production et en économisant du temps en détectant plus tôt les problèmes potentiels.

Également, avec l'émergence de la technologie, les ordinateurs sont maintenant utilisés pour enregistrer et stocker des informations cruciales numériquement sans avoir à tout enregistrer sur papier, et aide également à générer des rapports instantanés immédiatement après le processus d'inspection du premier article.

Les inspections de production sont de deux types

En temps voulu de la production: À ce stade, les produits sont testés et inspectés à mi-chemin du processus de production pour identifier les erreurs tôt et éviter les déchets. Ce type est généralement fait et est idéal pour la fabrication de produits à grande échelle, et pour les produits présentant un risque élevé de défauts.

La dernière étape Inspection: Ce type d'inspection est généralement effectué après l'ensemble du processus de production et de fabrication. Ce qui est maintenant inspecté, c'est le produit fini pour vérifier la sécurité et les normes du produit.

Bien que le contrôle de la qualité et le processus d'inspection soient très importants dans la fabrication, certaines entreprises peuvent ne pas être à l'aise avec cela et utilisent souvent des tactiques pour éviter ou réduire les interférences du contrôle qualité.

Bien que nous ne fassions en aucun cas l'inspection, certaines entreprises le font. Vous devez éviter d'acheter auprès de toute entreprise qui pratique l'une des tactiques louches sous-énumérées pour éviter le contrôle de la qualité..

Certains Entreprise pourrait éviter inspection à travers certaines tactiques

- Fournir une mauvaise adresse d'usine:

Certaines entreprises, dans le but de cacher ou de masquer le processus réel ou les conditions du processus de production, pourrait donner une fausse adresse pour que l'inspection ait lieu. Ils peuvent organiser un endroit différent pour l'inspection, ce qui est assez différent de l'endroit où la production réelle a lieu..

- Limiter l'accès à certaines parties du bâtiment

Même si l'adresse correcte du lieu de production est indiquée, certaines entreprises peuvent encore vouloir limiter l'accès de l'auditeur et l'empêcher d'entrer dans certaines zones. Les zones autorisées peuvent souvent être la zone de stockage ou l'entrepôt où les produits finis sont stockés et une autre zone affectée à l'inspection, qui est différent de la zone de production et ils peuvent généralement être accompagnés par des ouvriers ou du personnel de l'usine pour les empêcher de s'égarer.

Ne pas confirmer une date fixée pour l'inspection:

Une autre façon dont certains pourraient essayer d'éviter cela est le cas où il n'y a pas de date fixe et confirmée pour le contrôle qualité et l'audition.. L'entreprise reprogramme généralement plusieurs fois ou peut évoquer une raison pour éviter de programmer une date particulière.

Ne pas fournir le bon équipement:

Bien que certains auditeurs possèdent des équipements d'essai et de contrôle qualité, une grande partie devrait être fournie par l'entreprise pour une lecture précise des résultats et certains pourraient essayer de contourner cela en fournissant aux inspecteurs un équipement défectueux ou falsifié pour donner de fausses lectures ou des résultats favorables à l'entreprise. D'autres fois, ils peuvent invoquer une excuse selon laquelle l'équipement n'est pas disponible à ce moment précis pour une raison ou une autre.

Refuser certains tests sur site:

Certaines entreprises peuvent choisir de ne pas autoriser la réalisation de tests spécifiques sur site pour une ou deux raisons.