أجهزتنا الإرشادية

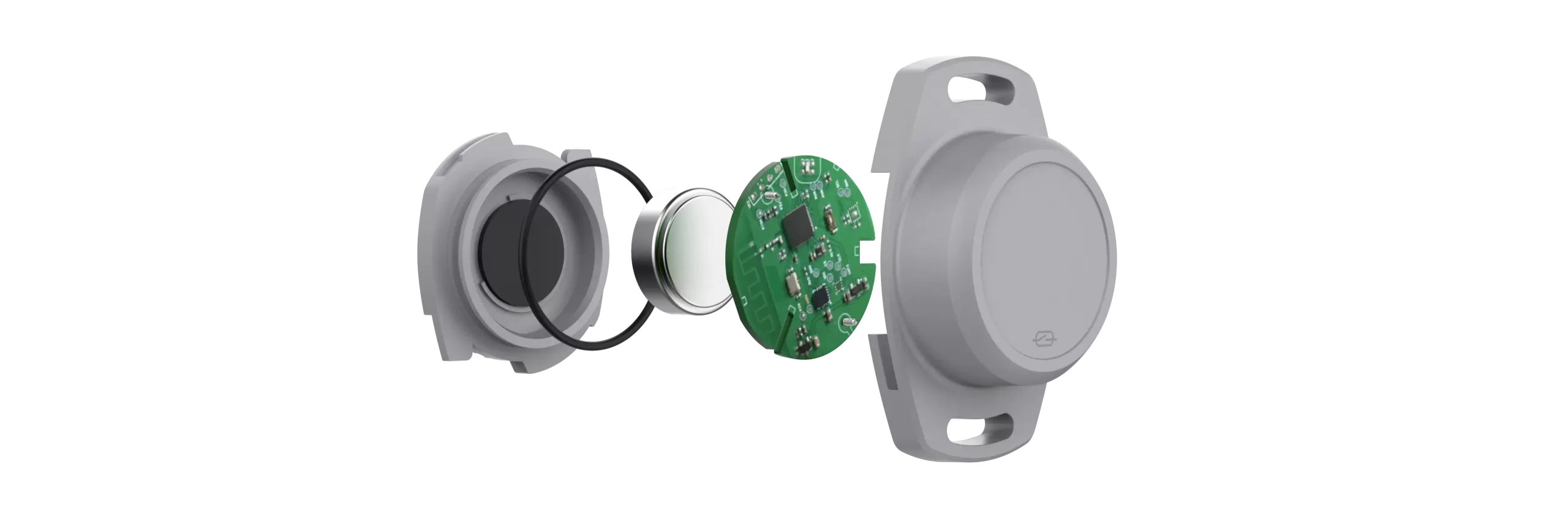

تأتي منارة MOKO في مجموعة متنوعة من السلاسل التي تنقسم إلى سلسلة H, سلسلة M وسلسلة W.

بعض الأمثلة أو Moko Beacon مذكورة أدناه:

| م1 جمنارة | منارة M2 |

| رقاقة nRF52810 | الشمال nRF52811/nRF52810/nRF52832 |

| عضلات المعدة + مادة الكمبيوتر | عبس + الكمبيوتر |

| LED أحمر واحد | LED أحمر واحد |

| أبل آي بيكون | أبل آي بيكون |

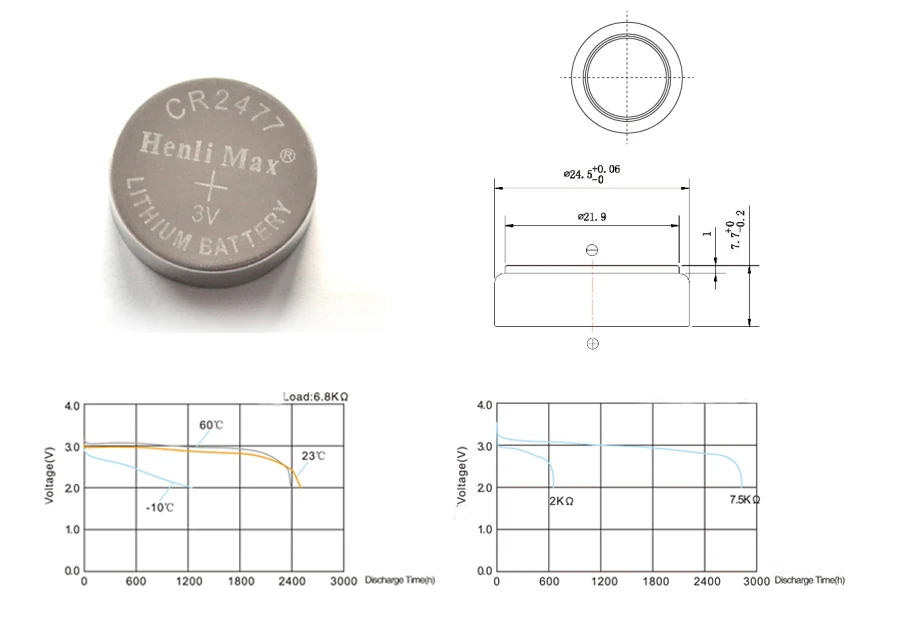

| بطارية 220 مللي أمبير CR203 قابلة للاستبدال | بطارية 1000 مللي أمبير CR2477 قابلة للاستبدال |

| منارة H1 | منارة H2 | منارة H2A |

| الرقائق الرئيسية nRF52832 وnRF52810 | الرقائق الرئيسية nRF52832 وnRF52810 | الشريحة الرئيسية nRF52810 |

| مصنوعة من مواد ABS + PC + TPU | مصنوعة من مواد ABS + PC + TPU | مصنوعة من مواد ABS + PC + TPU |

| LED أحمر واحد | LED أحمر واحد | LED أحمر واحد |

| أبل آي بيكون | أبل آي بيكون | أبل آي بيكون |

| بطارية ليثيوم قابلة للاستبدال بقدرة 220 مللي أمبير في الساعة طراز CR2032 | بطارية ليثيوم قابلة للاستبدال بسعة 1000 مللي أمبير في الساعة طراز CR2477 | بطارية ليثيوم قابلة للاستبدال بسعة 1000 مللي أمبير في الساعة طراز CR2477 |

| منارة H3 | منارة مستشعر H4/H4 Pro | H5 تتفاعل منارة |

| الرقائق الرئيسية nRF52832 وnRF52810 | رقاقة nRF52832 | رقاقة nRF52810 |

| مصنوعة من مواد ABS | عضلات المعدة + مادة الكمبيوتر وPMMA | مصنوعة من مواد ABS + PC + TPU |

| LED أحمر واحد | 1 الأخضر و 1 الصمام الأحمر | LED أحمر واحد |

| أبل آي بيكون | أبل آي بيكون | أبل آي بيكون |

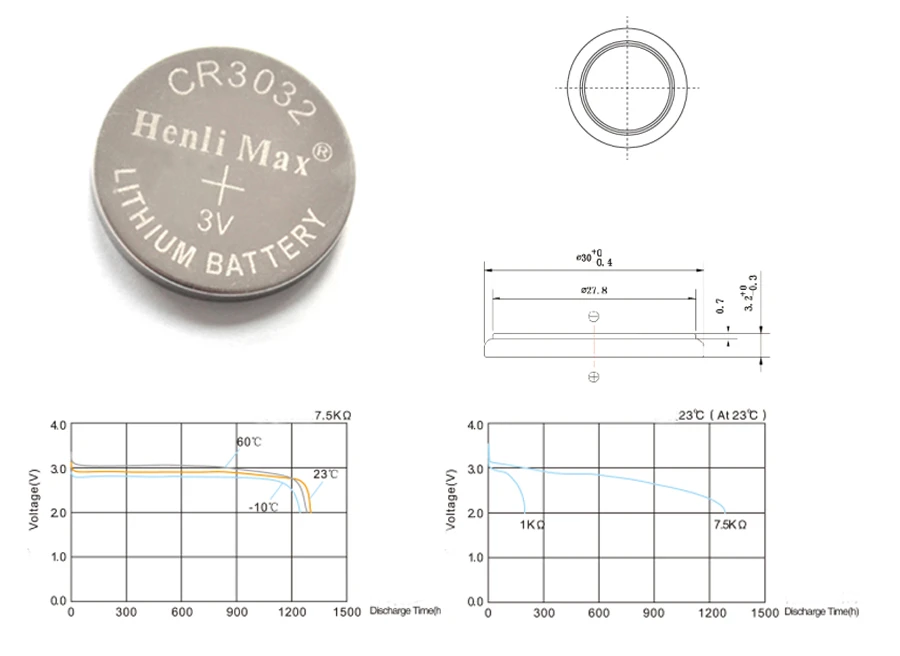

| بطارية من نوع Li-MnO2 بسعة 800 مللي أمبير غير قابلة للاستبدال | بطارية AAA قابلة للاستبدال بسعة 1200 مللي أمبير | بطارية 550 مللي أمبير CR3032 قابلة للاستبدال |

| منارة W2 | منارة W3/W3B | منارة W3 برو | منارة W5 | منارة W6 |

| الشمال nRF52832 | الشمال nRF52810/ nRF52832 | الشمال nRF52810/ nRF52832 | الشمال nRF52832 | الشمال nRF52811/ nRF52810/ nRF52832 |

| الكمبيوتر + تي بي يو | عبس + الكمبيوتر | عبس + بيسي تب | جهاز كمبيوتر + غطاء زجاجي ,تي بي يو | عبس + الكمبيوتر |

| RGB LED | LED أحمر واحد | LED أحمر واحد | RGB LED | LED أحمر واحد |

| أبل آي بيكون | أبل آي بيكون | أبل آي بيكون | أبل آي بيكون | أبل آي بيكون |

| قابلة للشحن ليثيوم 80 مللي أمبير | بطارية 220 مللي أمبير CR3032 قابلة للاستبدال | غير قابلة للاستبدال 220 مللي أمبير CR3032 | بطارية ليثيوم 230 مللي أمبير قابلة لإعادة الشحن | قابلة للاستبدال 220 مللي أمبير CR3032 |

مواد الضميمة

كما ترون من سلسلة منارات Moko المذكورة أعلاه. حالات الضميمة منارة MOKO مصنوعة من واحدة, أو مزيج من اثنين أو أكثر من مواد الضميمة المدرجة أدناه:

- عضلات المعدة (أكريلونتريل-بوتادين-ستايرين)

- الكمبيوتر (البولي)

- PMMA (أكريليك)

- تي بي يو (البولي يوريثين الحراري)

لماذا نختارهم

عضلات المعدة

- يمكن أن تكون مصطبغة بسهولة (إنه, فهو يمتص الألوان بسهولة من خلال عملية التصبغ).

- يتم التعامل معه بسهولة باستخدام الآلات والأدوات البسيطة

- إنه عازل عظيم

- يتميز بخفة الوزن وهو مقاوم لمعظم الانسكابات الكيميائية

الكمبيوتر (البولي)

- إنها قوية ويمكنها تحمل التأثيرات الكبيرة دون الكثير من الضرر

- يمكن أن تعمل على النحو الأمثل في نطاق واسع من درجات الحرارة

- شكله المعالج جذاب للغاية

- إنها فعالة من حيث التكلفة للاستخدام في البيئة القاسية

PMMA (أكريليك أو زجاجي)

- يمكن إعادة تدويرها وإعادة استخدامها دون تدهور

- إنه مقاوم للخدش

- ويأتي في ظلال مختلفة من الألوان الجميلة

تي بي يو

- إنها مرنة للغاية ومتينة

- لديها مجموعة واسعة من الأحجام والألوان

- ينبعث منه أبخرة قليلة جدًا أثناء الطباعة

بالإضافة إلى هذه المزايا, هذه المواد لها سلبياتها المحددة. لذلك, نقوم بدمج مادتين أو أكثر في مناراتنا لاستكمال وظائفها وكذلك لتعويض أوجه القصور الخاصة بكل منها. وهذا يجعل منتجات منارة MoKo من أفضل المواد.

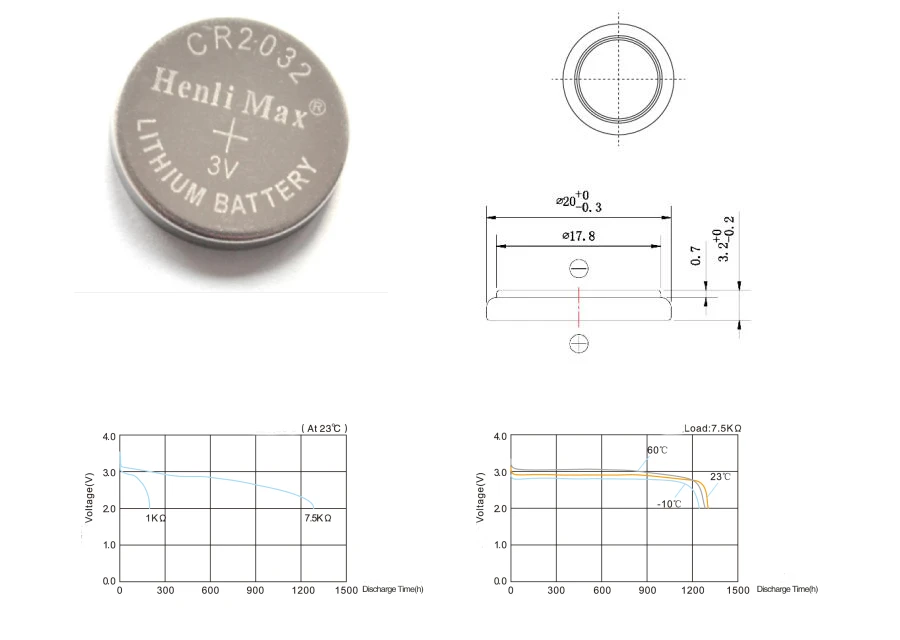

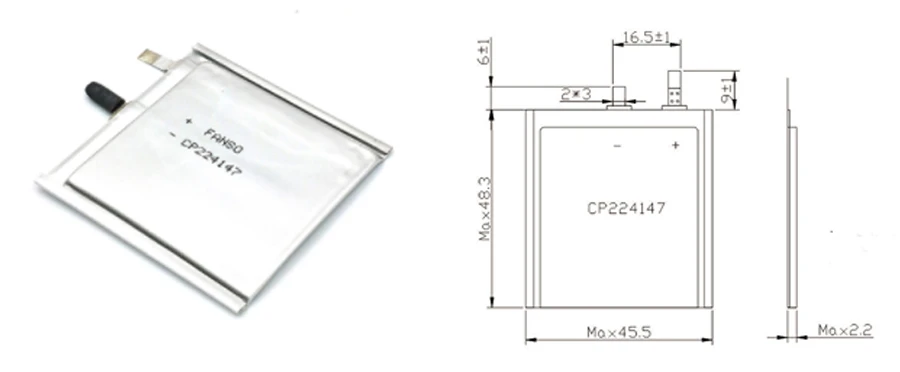

البطاريات

وتستخدم أنواع وأنواع مختلفة من البطاريات في هذه المنارات, تتراوح من البطاريات القابلة للاستبدال إلى البطاريات غير القابلة للاستبدال. والتي يمكن أن تكون خلية عملة معدنية (أو زر) البطاريات, بطاريات AAA هي نوع آخر من بطاريات MoKo, كما تستخدم بطاريات AA. و, تعتمد مدة استمرار كل بطارية على عوامل مثل الإرسال, الفاصل الزمني للإعلان, وأيضا نوع رقاقة المعالج منارة, من بين أمور أخرى.

بطاريات AA و AAA أكبر, مضخم, ويتم استخدامها في إشارات أكبر بكثير والتي توفر طاقة أعلى وتستهلك أيضًا طاقة أعلى. في حين أن البطاريات الخلوية أو البطاريات الزرية أصغر بكثير, أكثر أناقة, ويمكن أن تتناسب مع منارات أصغر حجمًا تقلل من استهلاك الطاقة. البطاريات الخلوية المعدنية هي خلايا ليثيوم أيون ويمكنها توفير ما يصل إلى 1000 مللي أمبير في الساعة من الطاقة كما أنها أكثر موثوقية من البطاريات الأخرى.

ويمكن أيضًا تقسيم البطاريات إلى بطاريات تستخدم لمرة واحدة أو بطاريات قابلة لإعادة الشحن. البطاريات ذات الاستخدام الواحد لها شحنة معينة ويتم استخدامها حتى نفاد الطاقة ثم يتم التخلص منها. يعد الرخص المعتاد وانخفاض معدل التفريغ الذاتي من أكثر المزايا وضوحًا للبطاريات ذات الاستخدام الواحد, وهي أيضًا متاحة على نطاق واسع جدًا. لكن العيب هو أنه لا يمكن إعادة استخدامها.

البطاريات القابلة لإعادة الشحن هي بطاريات مصممة للاستخدام بعد ذلك, يمكن إعادة شحنها مرارا وتكرارا, بشكل متواصل. ومن مميزات هذا النوع من البطاريات أنها تدوم لفترة طويلة جدًا كما أنها تولد نفايات أقل من البطاريات ذات الاستخدام الواحد.

فيما يلي بعض النصائح حول اختيار البطارية المناسبة لجهاز الإشارة الخاص بك:

- تحقق من البطارية التي يستخدمها الجهاز واستمر في استخدام هذا النوع.

- قم بوزن إيجابيات وسلبيات البطاريات المختلفة وحدد ما هو الأفضل لجهازك ويناسب احتياجاتك.

الخيار الرئيسي لمنارة MOKO هو البطاريات أحادية الاستخدام ذات الخلايا المعدنية لأنها تتميز بانخفاض استهلاك الطاقة وتفريغها كما أنها تتمتع بعمر بطارية ممتد مقارنة بالبطاريات الأخرى..

هوائيات

يعد الهوائي جزءًا مهمًا من المنارة وسيعمل الهوائي المناسب على تحسين أداء الجهاز بشكل كبير. أكثر أنواع الهوائيات شيوعًا هي ثنائي الفينيل متعدد الكلور (لوحة الدوائر المطبوعة) هوائي, هوائي السيراميك,هوائي رقاقة, هوائي FPC وهوائي السوط.

هوائي ثنائي الفينيل متعدد الكلور

يشتمل هذا الهوائي على أثر مرسوم على لوحة دوائر مطبوعة. قد تختلف أيضًا أنواع التتبع الموجودة على اللوحة اعتمادًا على بعض العوامل التي تشمل المساحة المطلوبة لها. يتم وضع التتبع على اللوحة لتسهيل الاتصال اللاسلكي وقد يستغرق إنتاجه وقتًا طويلاً في بعض الأحيان.

تشمل مزايا هوائي ثنائي الفينيل متعدد الكلور:

- عادةً ما يتم تضمين هوائي التتبع أثناء التصنيع.

- يحتوي الهوائي على نطاق ترددي واسع

- لديها شبكة قوية وموثوقة

- يساعد هيكلها ثنائي الأبعاد على الحد من ضخامة حجمها

تشمل عيوب هوائي ثنائي الفينيل متعدد الكلور:

- إنها تستغرق فترة طويلة وتمثل تحديًا في التصميم

- أنها تتطلب مساحة أكبر بكثير من الهوائيات الأخرى

- في بعض الأحيان يمكن أن تتداخل بسهولة مع البيئة أو الطقس

- صنعها مكلف

- لا يمكن إجراء أي تغييرات أو تعديلات على الهوائي بعد التصنيع.

هوائي رقاقة: يتطلب تنفيذ هذا النوع من الهوائي مساحة صغيرة. ويمكن أيضًا دمجها مع لوحة الدوائر المطبوعة لإنتاج موجات كهرومغناطيسية عالية التردد, والتي لها نطاق محدود.

تشمل مزايا هوائي الرقاقة:

- أنها فعالة من حيث التكلفة

- ويمكن تكوين خصائصها ووظيفتها بعدة طرق مختلفة

- فهي صغيرة الحجم

- هم أقل عرضة للتدخل من البيئة

- فهي سهلة التكوين, تعديل أو استبدال.

تشمل عيوب هوائي الشريحة:

- لديهم تكلفة أولية متزايدة

- عند مقارنتها بهوائي تتبع لوحة الدوائر المطبوعة, إنها متأخرة قليلاً من حيث الأداء.

هوائي سوط: يتكون هذا الهوائي بشكل رئيسي من قضيب رفيع أو سلك مرن متصل بجهاز إرسال. عادة ما تكون هذه الأنواع من الهوائيات مرنة بحيث لا تنكسر بسهولة عند تحريكها أو تحريكها.

تشمل مزايا الهوائي السوطي ما يلي::

- عادة ما تكون صغيرة الحجم

- لديهم عرض النطاق الترددي الكبير

- فهي سهلة البناء والتكوين

- إنهم حساسون للغاية

- فهي مقاومة للضوضاء الكهربائية.

وتشمل العيوب:

- لحساسية أفضل, يجب أن يكون القضيب/السلك على ارتفاع متزايد.

- لأداء أفضل, يجب أن يكون الهوائي موجودًا على مستوى أرضي جيد.

جهوائي اراميك:بعض نماذج المنارة (مثل H1, ح5, W2) استخدام هوائي السيراميك, التي لديها معلمات مستقرة, حجم صغير ولا يحتاج إلى بذل الكثير من جهد التصميم.

هوائي الشركة العامة للفوسفات:هناك أيضا بعض النماذج (مثل W5) باستخدام هوائي FPC,والذي يعتمد على الشركات المصنعة لتصميم الهوائي للتصميم المستهدف, هذا النوع من قابلية تطبيق الهوائي ضيق, وينبغي تصميم كل نموذج على حدة.

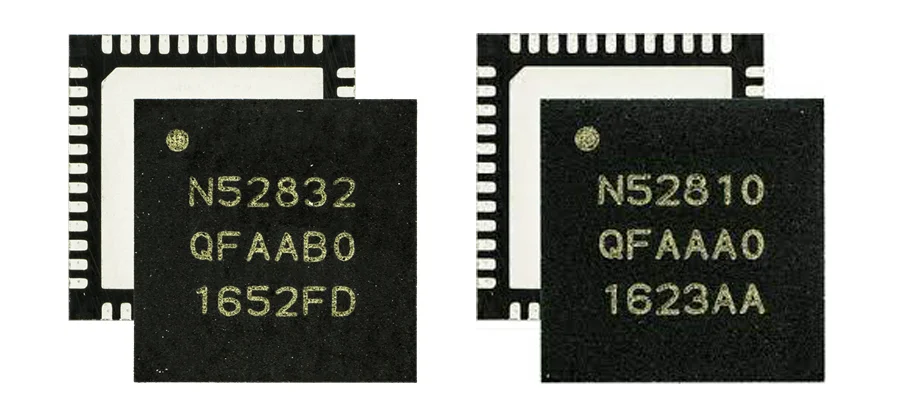

الرقائق المستخدمة في المنارات

الرقاقتان الرئيسيتان المستخدمتان في منارة MOKO هما رقائق nRF52832 وnRF52810.

شريحة nRF52832 هي شريحة قوية متعددة البروتوكولات تستخدم في الكثير من أجهزة البلوتوث والأجهزة اللاسلكية بسبب ميزة السرعة العالية التي تدعم سرعة تصل إلى 2 ميجابت في الثانية كما تدعم تقنية البلوتوث منخفضة الطاقة (بليه) مع تقديم ذاكرة جيدة جدًا لكل من الفلاش وذاكرة الوصول العشوائي. تم تصميم هذه الشريحة حول وحدة المعالجة المركزية Arm Cortex M4 مع وحدة الفاصلة العائمة بسرعة 64 ميجاهرتز. كما أن لديها نظام إدارة الطاقة التكيفي الذي يمكّنها من امتلاك ميزة استهلاك الطاقة المنخفضة جدًا.

تعد شريحة nRF52810 عضوًا آخر في nRF52 وتتميز أيضًا بوحدة المعالجة المركزية التي تستخدم ARM Cortex M4 وتستخدم أيضًا نفس البنية مثل الآخرين في مجموعتها, مما يدعم سهولة الانتقال والاستخدام من شريحة إلى أخرى. ويتضمن ميزات مثل

- فلاش 192 كيلو بايت مع ذاكرة 24 كيلو بايت

- مزيل التشكيل التربيعي

- طاقة خرج قابلة للبرمجة

- سرعة عالية SPI 8 ميجا هرتز

- محول باك DC على الرقاقة

- DMA سهل للاتصال بالواجهات الرقمية

- وصلة طرفية قابلة للبرمجة

وله تطبيقات واستخدامات مختلفة مثل أجهزة الاستشعار الطبية واللياقة البدنية, ألعاب الأطفال, وأيضا أجهزة التحكم عن بعد.

مستويات للماء

تُستخدم تقييمات حماية الدخول لقياس مستويات مقاومة الماء لمنارة MoKo. يقوم هذا النوع من التصنيف بتجميع وتقييم مقدار الحماية ضد التهديدات الضارة المحتملة مثل الغبار, اتصال عرضي, و الماء. تأتي تقييمات IP بتنسيق مثل "IP 65", حيث يشير الرقم الأول إلى حمايتها من الغبار والأوساخ, بينما الرقم الثاني يدل على حمايته أو مقاومته للماء. منارة MOKO لها مستويات تتراوح من IP65, IP66, وIP67, والتي تم تعريفها على النحو التالي:

- IP65: يشير هذا المستوى إلى أن المنارة محمية ضد نفاثات الماء والماء الذي يتم رشه بواسطة الفوهة (6.3مم). فترة الاختبار لهذا هو 15 دقائق; حجم الماء هو 12.5 لتر في الدقيقة, بينما يبلغ ضغط الماء 30 كيلو باسكال على مسافة 3 أمتار.

- IP66: يشير هذا المستوى إلى أن المنارة محمية ضد نفاثات الماء القوية والماء الذي يتم رشه بواسطة الفوهة (12.5مم). فترة الاختبار لهذا هو 3 دقائق; حجم الماء هو 100 لتر في الدقيقة, بينما يبلغ ضغط الماء 100 كيلو باسكال على مسافة 3 أمتار.

- IP67: يشير هذا المستوى إلى أن المنارة محمية ضد الغمر في الماء حتى عمق 1 متر. فترة الاختبار لهذا هو 30 دقائق;

تقنيات تصنيع ثنائي الفينيل متعدد الكلور

تعد عملية تصنيع ثنائي الفينيل متعدد الكلور عملية معقدة وتتضمن الكثير من الخطوات التي يجب تنفيذها بدقة للوصول إلى المنتج النهائي. عملية تصنيع ثنائي الفينيل متعدد الكلور هي كما يلي:

- الخطوة الأولى هي عملية التصميم. هذا هو المكان الذي يضع فيه المصمم أو الشركة المصنعة الخطوط العريضة لثنائي الفينيل متعدد الكلور ويحدد أيضًا متطلباته. يمكن أيضًا استخدام برامج التصميم، والبرنامج الشائع الاستخدام هو Extended Gerber. يقوم هذا البرنامج بتشفير كافة المعلومات المفيدة التي يحتاجها المصمم كما يقوم بمراجعتها عدة مرات للتأكد من عدم وجود أي أخطاء.

- بعد أن تم التصميم, لا يزال يتعين فحصه عدة مرات للتأكد من أن كل شيء في مكانه وأنه لا توجد مكونات مهمة مفقودة إذا تم فحصه بشكل مناسب ولم يتم العثور على أي خطأ, يمكن بعد ذلك تطوير التصميم إلى المرحلة التالية.

- يتم استخدام طابعة تعرف باسم الطابعة الراسمة لطباعة تصميم ثنائي الفينيل متعدد الكلور. تقوم هذه الطابعة بعمل فيلم خاص للتصميم ويتم تمثيل طبقات اللوحة بالحبر الأسود والشفاف. يمثل الحبر الأسود الدوائر النحاسية بينما يمثل الحبر الشفاف المناطق غير الموصلة للوحة. بعد الطباعة, يتم ترتيب الأفلام ويتم عمل ثقوب من خلالها لمواءمتها.

- تقوم الشركة المصنعة بعد ذلك بطباعة التصميم على قطعة من الصفائح, بينما يضاف إليه النحاس. ثم يتم تغطية الصفائح بفيلم حساس للصور (المعروفة بالمقاومة) واصطف وفقا لذلك, باستخدام الثقوب المثقوبة للمحاذاة. عندما يتم اصطفافهم بشكل مريح, يتم تمرير الأشعة فوق البنفسجية لتقوية المقاومة, ومن ثم يتم غسل اللوحة بمحلول قلوي لإزالة مقاومة الصور المتبقية وغير المرغوب فيها. ثم يمر عبر الغسيل بالضغط ثم يترك ليجف.

- بعد التجفيف, يتم تغطية النحاس اللازم على اللوحة, بينما يتم تعريض الباقي لمادة كيميائية تعمل على إزالة النحاس غير المرغوب فيه من اللوحة, ويترك فقط المبلغ المطلوب أو المطلوب.

- بعد النقش المناسب وإزالة النحاس غير المرغوب فيه, يتم بعد ذلك تنظيف اللوحة ثم محاذاتها وفقًا للطبقة. يتم وضع الطبقات على جهاز يقوم بتمرير دبوس عبر الفتحات الموجودة في الطبقات المختلفة للوحة.

- بعد محاذاة الطبقة, يتم إجراء فحص بصري آلي للتأكد من عدم وجود أخطاء. تعتبر هذه العملية مهمة للغاية حيث أن هذه هي المرحلة الأخيرة التي يمكنك من خلالها إجراء تغييرات على اللوحة قبل ضمها معًا بشكل دائم ولا يمكن إصلاح أي تغييرات أو أخطاء أخرى. يتم إجراء هذا الفحص بواسطة آلة.

- بعد أن يتم فحص الطبقات وتبين أنها خالية من العيوب أو الأخطاء, تصبح الطبقات المختلفة جاهزة للدمج. يتم دمج الطبقات مثل الساندويتش ويتم وضعها على طاولة ضغط خاصة بمساعدة المشابك المعدنية. يتم وضع طبقة من راتنجات الايبوكسي المطلية مسبقًا أولاً, تليها طبقة من الركيزة, ثم طبقة من رقائق النحاس والتي يتبعها أيضًا المزيد من صفائح الراتنج ثم يتم تغطيتها أخيرًا بقطعة من النحاس تسمى لوحة الضغط. بعد أن تم تكديسها على بعضها البعض, ثم يتم ضغطه ميكانيكيًا وتثبيته بشكل صحيح. ثم يتم نقل المكدس إلى مكبس تصفيح لتطبيق الحرارة والضغط على الطبقات المختلفة لإبقائها معًا.

- يتم بعد ذلك تمرير الكومة عبر جهاز أشعة سينية يقوم بفحص وتحديد مواقع الحفر ثم يتم حفرها, إزالة النحاس الزائد المتبقي.

- ثم الخطوة التالية هي الطلاء, حيث يتم تنظيف اللوحة ومن ثم يتم استخدام مادة كيميائية لدمج طبقات ثنائي الفينيل متعدد الكلور المختلفة ثم يتم غمرها بمواد كيميائية أخرى, واحد منها يشمل النحاس.

- ثم يتم تطبيق طبقة أخرى من مقاومة الصور, بالإضافة إلى ما تم تطبيقه في وقت سابق. لكن, يتم تطبيق مقاومة الصورة هذه فقط على الطبقة الخارجية قبل أن يتم تصويرها مرة أخرى بواسطة الآلة.

- ثم يتم إجراء عملية نقش الطبقة الخارجية, وفي هذه العملية, تتم إزالة النحاس الزائد غير المرغوب فيه باستخدام مذيب. ومن ثم يتم إعداده لإجراء فحص بصري آلي آخر باستخدام الآلة.

- تخضع الطبقة الخارجية بعد ذلك لجولة أخرى من الفحص البصري الآلي للتأكد من تطابق التصميم مع ما تم إنتاجه وإزالة جميع النحاس الزائد لمنع التوصيلات الكهربائية غير المناسبة.

- يتم بعد ذلك تنظيف الألواح جيدًا قبل وضع قناع اللحام. يتم تغطية كل لوحة بغشاء إيبوكسي حبر وقناع لحام ثم يتم وضعها في الفرن للمعالجة.

- بعد هذا, ثم تتم كتابة المعلومات المهمة ذات الصلة وطباعتها على السبورة. معلومات مثل أرقام معرف الشركة, يتم تضمين ملصقات التحذير وشعارات الشركات المصنعة للإعلانات.

- ثم يتم طلاءها بمواد موصلة, فضلا عن اختبارها للتأكد من أنها تؤدي وظائفها على نحو كاف, وبعد الشيكات, ثم يتم تعبئتها وإرسالها للبيع والتسليم.

عملية اختبار منارة MOKO

يعد الاختبار جانبًا مهمًا لأنه يتحقق مما إذا كان الجهاز يعمل بشكل صحيح كما ينبغي. يمكن اختبار جميع أنواع المنارات والإشارات في أي وقت; يمكن إجراء هذا الاختبار باستخدام وظيفة الاختبار الذاتي. الاختبار التشغيلي, لكن, في بعض الأحيان تتطلب الإذن والموافقة, ويجب استيفاء المتطلبات التالية قبل منح الموافقة:

- يجب ترميز المنارة باستخدام بروتوكول TEST.

- ال 121.5/243 يجب تعطيل إشارة MHZ.

- وينبغي إعطاء إشعار مسبق.

في حالة قيام الشركات المصنعة باختبار منارة MOKO, ويجب أيضًا استيفاء بعض هذه المتطلبات:

- ولا ينبغي أن يكون الاختبار لأكثر من فترة 15 دقائق.

- يجب توفير مكان الاختبار بشكل مناسب.

- ويجب تقديم إشعار مسبق قبل يومين على الأقل.

- ينبغي أن تكون رشقات نارية منارة محدودة.

- ينبغي ذكر هدف الاختبار للاختبار المقصود

- ينبغي ذكر وصف الاختبار.

- يجب توفير معرف المنارة.

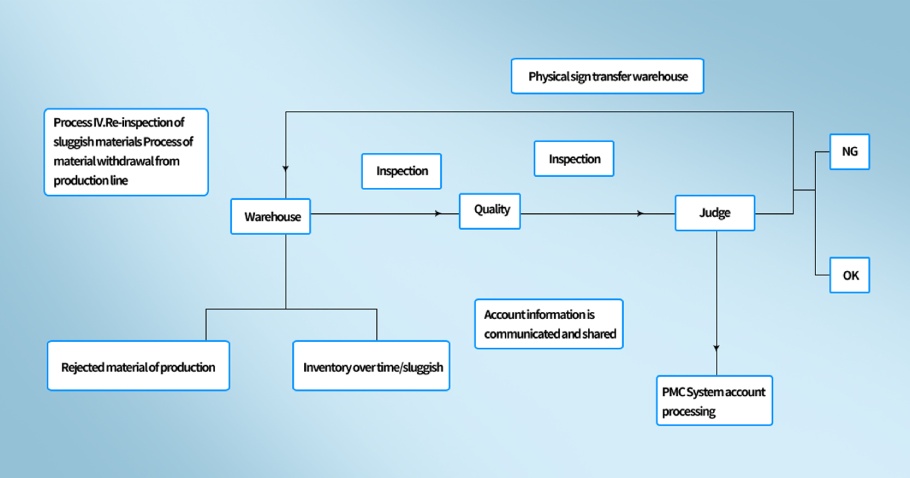

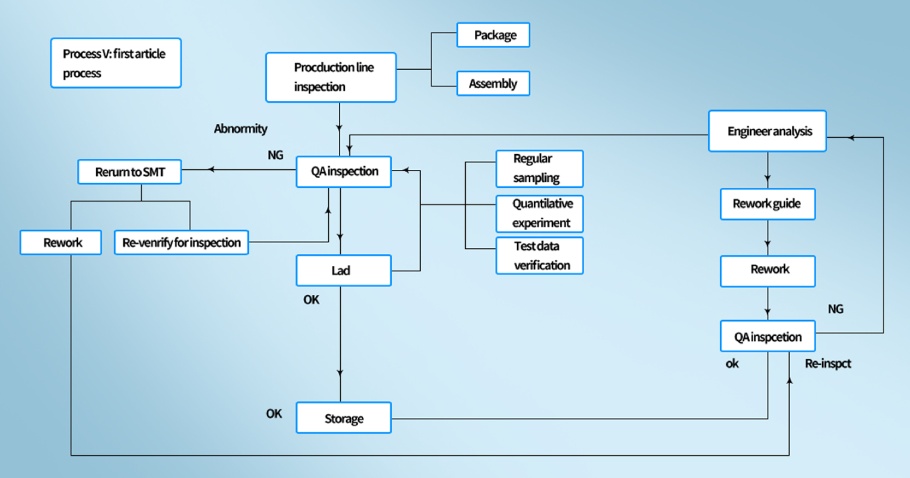

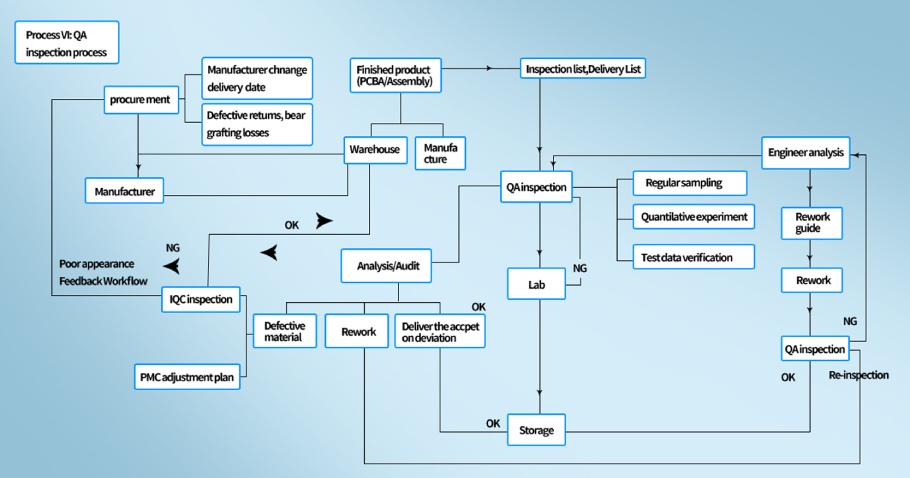

عمليات اختبار منارة MOKO هي كما يلي:

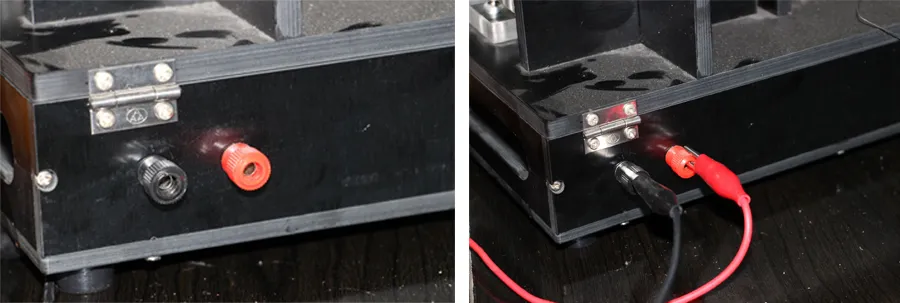

تحضير الأسلاك والقياس

- خذ PCBA واحدًا مع البرامج الثابتة المحروقة وضعه في رف الاختبار. يمكن تشغيل رف الاختبار بمصدر طاقة قابل للتعديل 3.0 فولت-3.3 فولت. الطرف الأحمر الموجود في الجزء الخلفي من رف الاختبار هو الطرف الموجب بينما يتم تمثيل الطرف السالب لرف الاختبار بالطرف الأسود.

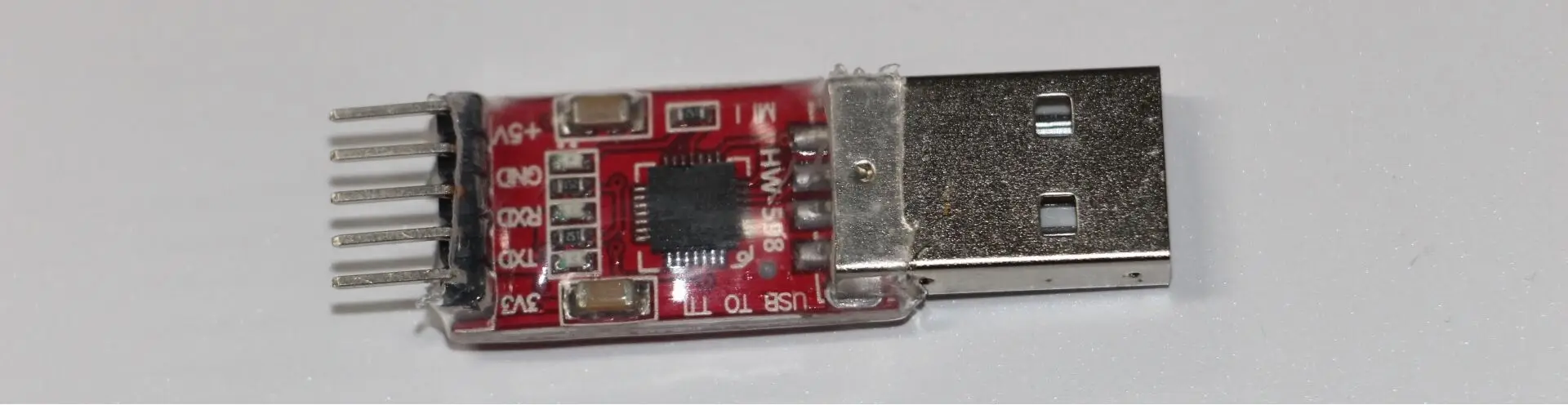

- قم بتشغيل مفتاح الطاقة الخاص بالجهاز, ويشير الفولتميتر المؤشر إلى جهد مصدر الطاقة 3.0-3.3 فولت (ملحوظة: يجب إدخال واجهة USB الخاصة بمقياس العرض الرقمي في فتحة USB بالكمبيوتر لتوفير الطاقة)

- قم بتوصيل أحد طرفي USB الأحمر بأداة المنفذ التسلسلي التي تم توصيلها بالسلك إلى طرف USB للكمبيوتر, وقم بتوصيل الطرف الآخر برف الاختبار.

- فتح المنفذ التسلسلي لطباعة برنامج الكمبيوتر العلوي

- حدد رقم المنفذ التسلسلي للوحدة المقابلة, وانقر “فتح المنفذ التسلسلي”.

- ضع لوحة PCB المفردة في رف الاختبار, تنشيط ثنائي الفينيل متعدد الكلور, ويومض مصباح ثنائي الفينيل متعدد الكلور. بعد انطفاء المصباح, سيعرض مقياس التيار الكهربائي الرقمي قيمة تبلغ حوالي 1 مللي أمبير.

- انقر “قطع الاتصال” ومراقبة مقياس التيار الرقمي. إنه يوضح أن القيمة أقل من 100uA في حالة قفز, ويقفز بشكل متكرر في نطاق العشرات من uA. مطلوب الحد الأدنى للقفز أقل من 20uA ليكون طبيعيا.

- إذا كان مقياس التيار الكهربائي للشاشة الرقمية لا يلبي المتطلبات المذكورة أعلاه, سيتم إخراج ثنائي الفينيل متعدد الكلور لمعالجة المنتج المعيب (يحدث بشكل عام بسبب اللحام الزائف الناتج عن التصحيح أو تلف المواد).

تعليمات تركيب الأسلاك الطابعة

- قم بتثبيت USB على أداة المنفذ التسلسلي وبرنامج تشغيل الطابعة. تم تخزين أدوات المنفذ التسلسلي من USB وبرامج تشغيل الطابعة في مجلد برنامج التشغيل; استخدم الوصول إلى طاقة الطابعة, يقوم USB بتشغيل تسعة منفذ تسلسلي لتوصيل الطابعة والكمبيوتر. يضيء الضوء الأزرق الموجود على الطابعة دائمًا بعد تشغيلها ويكون الاتصال ناجحًا.

تشغيل الكمبيوتر العلوي

- افتح ال “منفذ تسلسلي MOKO Beacon لطباعة برامج الكمبيوتر العلوية”.

- حدد واجهة الإنتاج واملأ رقم الطلب الدفعي.

- حدد رقم المنفذ التسلسلي للوحدة المقابلة, وانقر “فتح المنفذ التسلسلي”.

- انقر فوق "استيراد التكوين" وحدد ملف the.ini في المجلد.

عملية طباعة الملصقات

- يجب إكمال العمليات التالية داخل 30 بعد ثوانٍ من دفع قضيب الدفع الخاص بحامل الاختبار لأسفل. إذا توقفت العملية في منتصف الطريق, يرجى دفع قضيب الدفع لأعلى ودفع الوحدة لأسفل مرة أخرى.

- ضع لوحة PCB المفردة في رف الاختبار, تنشيط ثنائي الفينيل متعدد الكلور, ويومض مصباح ثنائي الفينيل متعدد الكلور. بعد انطفاء المصباح, سيعرض مقياس التيار الكهربائي الرقمي قيمة تبلغ حوالي 1 مللي أمبير;

- انقر “يجري” على الجانب الأيمن السفلي.

- الطابع الأخضر “نجاح” يظهر في نافذة نتيجة المقارنة, وحالة الاستشعار هي “نعم”. إذا حدث النجاح, ستقوم الطابعة بطباعة الملصق. تأكد من أن الكلمات الموجودة على الملصق المطبوع متمركزة في الأعلى والأسفل.

- عندما يكون العرض ناجحا, انقر “قطع الاتصال” وانقر “يحفظ”. يرجى ملاحظة أنه لا يمكن النقر فوق كل عملية إلا مرة واحدة لحفظها, لا تنقر مرتين!

اختبار جهاز الإدخال

اضغط لفترة طويلة على الزر الموجود على الجهاز لـ 3S لإغلاق الجهاز, وسوف يكون LED قيد التشغيل لمدة 2 ثواني. الزر مطلوب ليشعر بالهشاشة دون التباطؤ, يشير إلى أن الزر يعمل بشكل طبيعي.

ارسل بريد

- في نهاية كل يوم اختبار, أرسل الملف “mysqliteDatabase” إلى عنوان البريد الإلكتروني المخصص لتدقيق ضمان الجودة.

- سيقوم مشرف الاختبار بتحميل بيانات اختبار الطلب الذي تمت مراجعته في ملف مضغوط إلى خادم FTP, ومسار الملف هو بيانات الإنتاج /1. بيانات ردود فعل المصنع /1. بلوتوث موكو منارة

- سترسل ضمان الجودة البيانات المؤكدة إلى البريد الإلكتروني الخاص بالعمل.

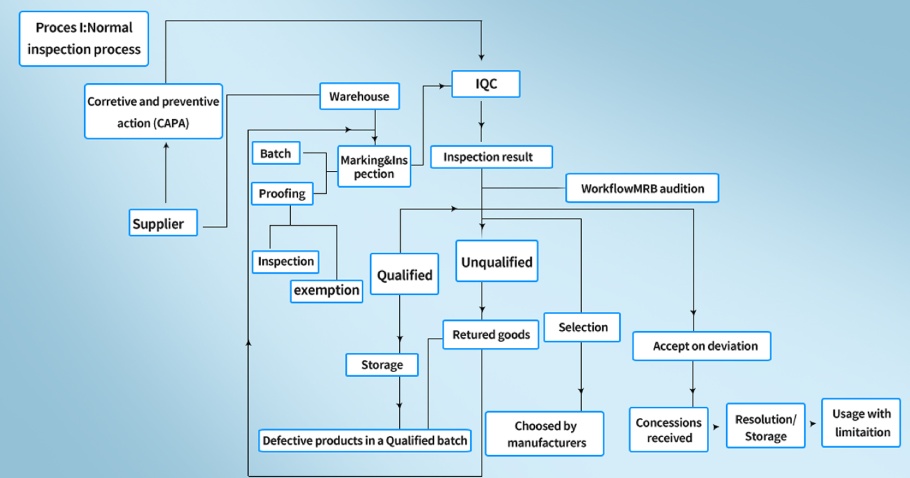

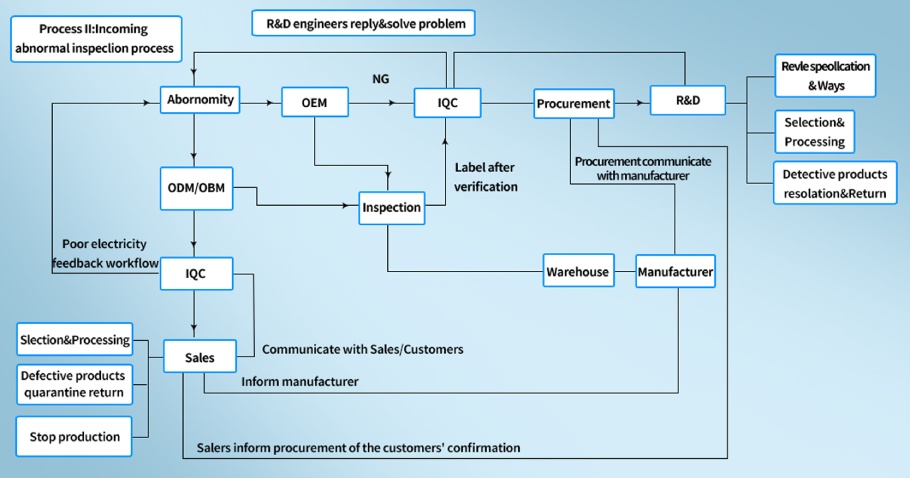

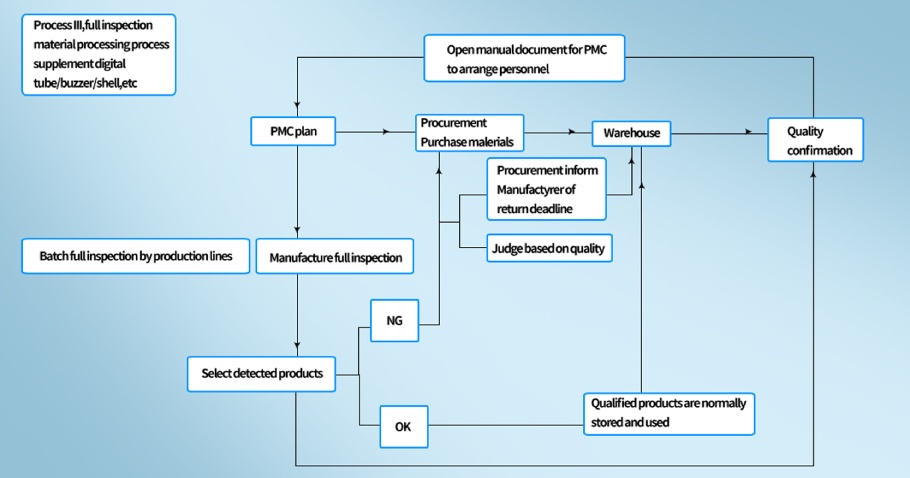

عملية التفتيش لمنارة MOKO

تُعرف عملية التفتيش على منارة MOKO باسم فحص المادة الأولى (فاي) ويتم ذلك عندما يكون الشخص, الذي عادة ما يؤذن له بذلك, يستخدم معدات القياس لقياس واختبار جزء أو أكثر من أجزاء الجهاز للتأكد من أنها جميعها تعمل بشكل صحيح. ثم تتم مقارنتها بالمواصفات والوظائف المدرجة من قبل العميل لمعرفة ما إذا كانت متطابقة. عادةً ما يتم اختيار المكونات المختارة للاختبار من الدفعة الأولى من المنتجات المصنعة. يتم التفتيش لعدة أسباب, بعضها يشمل:

- للتحقق والتحقق من دقة الرسومات مع المنتج النهائي المصنع

- للتحقق من الالتزام بالإجراءات الصحيحة للإنتاج في تصنيع ذلك المنتج.

- للتأكد والتأكد من أن الشركة المصنعة تلبي احتياجات الإنتاج.

- لتحديد أي تحول دقيق أو كبير في موقع ثنائي الفينيل متعدد الكلور.

- لتحديد ما إذا كانت هناك أي تغييرات أو عوائق محتملة أثناء عملية الإنتاج.

تتضمن العملية المدرجة أدناه:

- المرحلة الأولى هي تحديد احتياجات ومتطلبات التفتيش. لماذا تقوم بالتفتيش? ما الذي تقوم بتفتيشه؟? ويجب أيضًا تحديد المتطلبات التي يجب أن تستوفيها المنتجات أثناء الفحص.

- الخطوة التالية هي خطة التفتيش حيث يقوم المفتش بوضع خطة للعملية التي ينوي المفتش من خلالها فحص المنتجات.

- بعد أن يكون لدى المفتش خطة, ثم يشرع المفتش في فحص المنتجات.

- يتم الحكم على المنتجات بناءً على متطلباتها, وظائف, و الجودة, وإذا كان هناك أي عيوب داخلها. إذا وجد خلل أو خطأ, يتم بعد ذلك استدعاؤه وإعادته لتعديله وإصلاحه أو إتلافه.

- إذا اجتازت المنتجات الاختبار دون أي عقبات أو شكاوى, تتم بعد ذلك الموافقة على إرسال المنتجات للتخزين, توصيل, أو البيع حسب الأحوال.

- أثناء اختبار المواد, يقوم المفتش بإعداد تقرير مفصل عن العملية والتشغيل برمتها, إلى جانب أي أخطاء محتملة أو أي عيوب تم رصدها. يتم بعد ذلك إرسال تقرير التجميع النهائي إلى الشركة المصنعة أو من يقدم تقاريره إلى المفتش. و, يتم اتخاذ الإجراءات من هناك, سواء للمضي قدمًا أو إجراء بعض التغييرات الحاسمة.

ما يتحقق المفتش

بعض الأشياء التي يقوم المفتش بفحصها:

- جودة المنتجات

- كمية المنتجات المنتجة

- التعبئة والتغليف للمنتج

- الاتصالات, وخاصة تلك الكهربائية داخل المنتجات

- إجراءات التصنيع والعمليات.

- الأجهزة من المواد قيد المراجعة

متى يتم إجراء التفتيش?

عادةً ما يتم إجراء الفحص أثناء تشغيل الإنتاج الأول, أو عندما يتغير تصميم المنتج, للتأكد من أنه لا يزال يحتفظ بوظائفه بغض النظر عن التغيير. أيضا إذا كان يجب أن تتغير بعض عوامل الإنتاج, على سبيل المثال, مصدر المواد الخام, مطلوب إجراء فحص للتأكد من استعادته لجودته.

يعد الفحص مهمًا وضروريًا لأنه يساعد في الحفاظ على جودة المنتج, مع تقليل الهدر نتيجة عيوب الإنتاج وتوفير الوقت أيضًا من خلال اكتشاف المشكلات المحتملة في وقت أقرب.

أيضًا, مع ظهور التكنولوجيا, تُستخدم أجهزة الكمبيوتر الآن لتسجيل المعلومات المهمة وتخزينها رقميًا دون الحاجة إلى تسجيل كل شيء على الورق, ويساعد أيضًا في إنشاء تقارير فورية مباشرة بعد عملية فحص المادة الأولى.

عمليات التفتيش على الإنتاج هي من نوعين

في الوقت المناسب للإنتاج: في هذه المرحلة, يتم اختبار المنتجات وفحصها في منتصف عملية الإنتاج لتحديد الأخطاء مبكرًا ومنع الهدر. عادة ما يتم تصنيع هذا النوع ويعتبر مثاليًا لتصنيع المنتجات على نطاق واسع, وبالنسبة للمنتجات التي لديها مخاطر عالية من العيوب.

المرحلة الأخيرة التفتيش: عادة ما يتم إجراء هذا النوع من الفحص بعد عملية الإنتاج والتصنيع بأكملها. وما يتم الآن فحصه هو المنتج النهائي للتأكد من سلامة ومعايير المنتج.

على الرغم من أن عملية مراقبة الجودة والتفتيش مهمة جدًا في التصنيع, قد لا تشعر بعض الشركات بالارتياح تجاه ذلك، وغالبًا ما تستخدم بعض الأساليب لتجنب التدخل في مراقبة الجودة أو تقليله.

على الرغم من أننا لا نقوم بالتفتيش بطابقين بأي شكل من الأشكال, بعض الشركات تفعل ذلك. تحتاج إلى تجنب الشراء من أي شركة تمارس أيًا من الأساليب المشبوهة المدرجة أدناه لتجنب مراقبة الجودة.

بعض شركة قد يتجنب التفتيش من خلال بعض التكتيكات

- تقديم عنوان مصنع خاطئ:

بعض الشركات, في محاولة لإخفاء أو إخفاء العملية الفعلية أو ظروف عملية الإنتاج, قد يعطي عنوانًا مزيفًا لإجراء التفتيش. قد يقومون بتنظيم موقع مختلف للتفتيش والذي يختلف تمامًا عن الموقع الذي يتم فيه الإنتاج الفعلي.

- تقييد الوصول إلى أجزاء من المبنى

حتى لو تم إعطاء العنوان الصحيح لموقع الإنتاج, قد لا تزال بعض الشركات ترغب في الحد من وصول المدقق ومنعه من دخول مناطق معينة. قد تكون المناطق المسموح بها غالبًا هي منطقة التخزين أو المستودع حيث يتم تخزين المنتجات النهائية ومنطقة أخرى مخصصة للفحص, والتي تختلف عن منطقة الإنتاج وقد يكونون عادةً مصحوبين بعمال المصنع أو الموظفين لمنعهم من الضلال.

عدم تأكيد الموعد المحدد للفحص:

هناك طريقة أخرى قد يحاول البعض تجنبها وهي الحالة التي لا يوجد فيها تاريخ محدد ومؤكد لمراقبة الجودة واختبار الأداء. عادةً ما تقوم الشركة بإعادة الجدولة عدة مرات أو قد تقدم سببًا لتجنب الجدولة لتاريخ معين.

عدم توفير المعدات المناسبة:

على الرغم من أن بعض المدققين يمتلكون بعض معدات الاختبار ومراقبة الجودة, يجب أن توفر الشركة جزءًا كبيرًا من القراءة الدقيقة للنتائج وقد يحاول البعض التحايل على ذلك من خلال تزويد المفتشين بمعدات معيبة أو تم التلاعب بها لإعطاء قراءات خاطئة أو نتائج لصالح الشركة. أوقات أخرى, قد يطرحون عذرًا لعدم توفر المعدات في ذلك الوقت المحدد لسبب أو لآخر.

رفض بعض الاختبارات في الموقع:

قد تختار بعض الشركات عدم السماح بإجراء بعض الاختبارات المحددة في الموقع نتيجة لسبب أو سببين.